SLS 3D-принтеры для опытного производства новой продукции

Опытное производство – важнейший этап в жизненном цикле любого изделия. Перед запуском производства серийного необходимо убедиться, что новая разработка удовлетворяет целому ряду требований – начиная от дизайна и заканчивая функциональными характеристиками. Именно с этой целью в рамках НИОКР изготавливаются прототипы будущего продукта. Эффективность проводимых исследований напрямую влияет на качество изделий и, следовательно, на коммерческий успех проекта.

Прототипирование с использованием технологий 3D-печати решает три главных задачи:

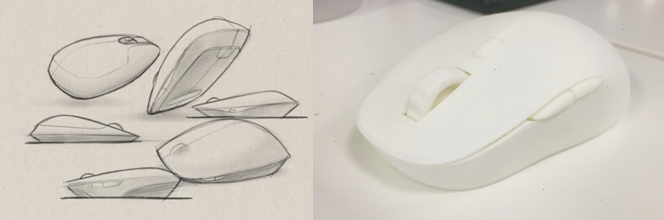

- Оценка дизайна и формы. 3D-принтер позволяет быстро превратить идею конструктора в физическое изделие. Внешний вид и эргономика полученного макета могут оцениваться не только сотрудниками предприятия, но и демонстрироваться конечному потребителю для получения обратной связи.

- Оценка собираемости. Изделия, состоящие из нескольких частей или являющиеся отдельными элементами общей конструкции, нуждаются в проверке на собираемость. Если речь идёт, например, о разного рода корпусах, то оценивается возможность размещения электроники, моторов, проводов внутри прототипа.

- Оценка функциональности. Опытные образцы помещаются в среду, имитирующую условия будущей эксплуатации, и испытываются на прочность, износостойкость, термостойкость, химическую стойкость и т.д.

Целесообразность внедрения трёхмерной печати в опытно-конструкторские работы обуславливается тем, что для последних характерны малые объемы производства тестовых образцов (до 1000 шт.). При таких объемах использование традиционных методов, которые в отличие от 3D-печати предполагают долгий и дорогостоящий процесс изготовления формообразующей оснастки, экономически себя не оправдывает.

SLS технология – универсальное решение для опытного и пилотного производства малых и средних партий продукции

Наиболее популярными технологиями 3D-печати полимерными материалами являются:

- FDM / FFF – экструзия пластиковой нити

- SLA – лазерное отверждение фотополимерной смолы

- SLS – лазерное спекание пластикового порошка

FDM

FDM 3D-принтеры хоть и являются наиболее бюджетным и доступным решением, имеют ряд ограничений. Во-первых, на поверхности напечатанных деталей отчётливо просматриваются слои, поэтому для придания прототипу близкого к конечному продукту вида требуется долгая и энергозатратная пост-обработка. Во-вторых, 3D-печать методом экструзии является медленным процессом, что делает её малопригодной для мелкосерийного производства. В-третьих, FDM принтеры в сравнении с SLA и SLS установками наиболее ограничены в возможности изготовления сложных геометрических форм – тонких стенок, небольших отверстий, внутренних каналов и т.д.

SLA

3D-печать фотополимером обеспечивает наилучшую точность и детализацию, что является ее главным преимуществом. Однако фотополимерные смолы отличаются хрупкостью и боятся воздействия высоких температур, поэтому SLA технология не подойдёт для получения функциональных прототипов. Таким образом, применение фотополимерных 3D-принтеров на опытном производстве ограничивается только лишь изготовлением макетов, проверкой их формы, дизайна, собираемости.

SLS

Поверхность деталей, напечатанных на SLS 3D-принтере, требует минимальной доработки, а итоговое качество близко к тому, которое достигается при литье под давлением. Кроме того, порошковая 3D-печать пластиком позволяет получать изделия сложной геометрической формы, так как в отличие от технологий FDM и SLA не требует формирования поддержек.

Основным материалом для SLS печати является полиамид (PA) – прочный, износостойкий и температуростойкий пластик, который используется для получения функциональных деталей. Доступны и другие инженерные полимеры – полипропилен (PP), термопластичный полиуретан (TPU), полиэфирэфиркетон (PEEK). При этом эксплуатационные характеристики распечатанных моделей выше, чем в случае с FDM принтерами, которые также могут печатать данными полимерами. Это связано с изотропностью изделий, полученных методом лазерного спекания порошка – их свойства одинаковы во всех направлениях. Тогда как изделия, изготовленные FDM методом анизотропны – их свойства вдоль слоёв выше, чем в поперечном направлении.

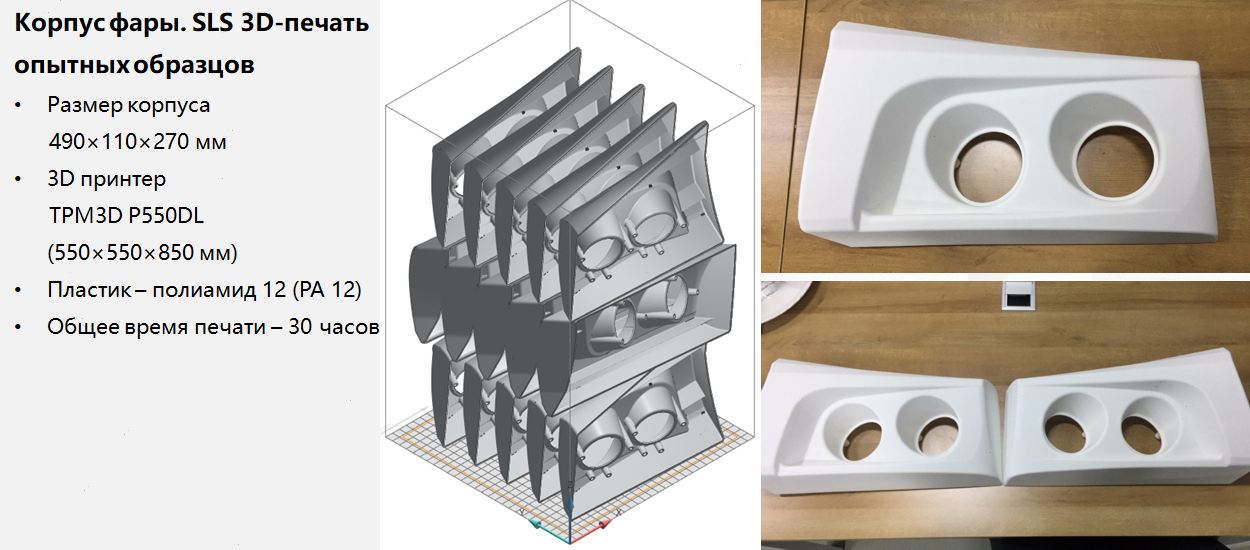

Одним из главных преимуществ SLS 3D-принтеров является их высокая производительность. Это обеспечивается тем, что рабочая камера заполняется изделиями не только по периметру платформы, но и в высоту. Благодаря этому технология успешно используется на этапе, промежуточным между опытным производством и производством массовым – на стадии выпуска пилотной партии продукции.

15 образцов корпуса фары напечатаны за один рабочий цикл

Таким образом, лазерное спекание пластика является универсальной технологией, способной закрыть все задачи, стоящие перед конструкторами на этапе НИОКР. В дополнение к этому SLS 3D-принтер может быть использован на этапе мелко и среднесерийного производства конечных изделий или пилотной партии.

Внедрение SLS 3D-печати в опытное производство на примере автомобилестроения

Предприятия автомобильной отрасли – одни из главных потребителей технологий трёхмерной печати. С помощью 3D-принтеров производят огромное количество опытных образцов интерьера и экстерьера, а также узлы двигателя – бамперы, корпуса фар, радиаторные решётки, приборные панели, впускные коллекторы и т.д.

Пример изготовления пластиковой панели

Изначально деталь производилась методом литья под давлением, что занимало 2-3 месяца и требовало больших расходов.

Предприятием было принято решение перейти к FDM 3D-печати. Сроки производства сократились, однако все ещё оставались не оптимальными – одна деталь выращивалась 10 часов. К тому же, качество поверхности было грубым, поэтому требовалась финишная доработка путём полировки и покраски.

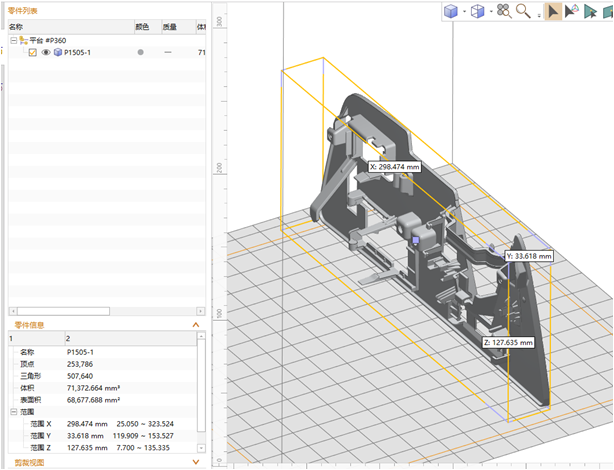

Наибольшей эффективности получилось добиться благодаря применению SLS 3D-принтера. Подробности проекта представлены ниже:

Требования к панели

- Размеры (XYZ) – 298*33*127 мм

- Общая точность печати – 0.2 мм; точность печати элементов крепления – 0.1 мм

- Гладкая поверхность, особенно с лицевой стороны панели

- Элементы крепления должны быть жёсткими и прочными

- Температура тепловой деформации панели - 100°C

Параметры SLS-печати

- 3D-принтер – TPM3D P360 с областью печати 350*350*590 мм

- Пластиковый порошок – стеклонаполненный полиамид 12 (PA 12 GF); содержание стекловолокна – 40%; цвет материала – чёрный

- Толщина слоя – 0.12 мм

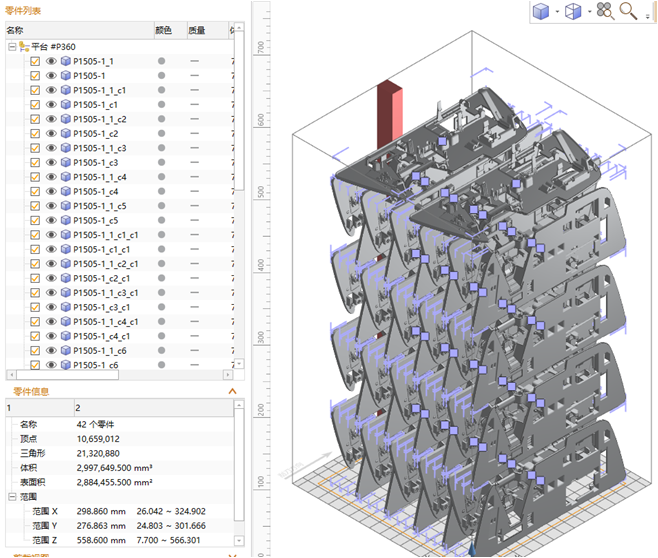

Оценка производительности

- Общее количество деталей в рабочей камере – 42 шт.

- Высота заполнения рабочей камеры деталями – 558 мм

- Плотность заполнения рабочей камеры – 4%

- Время работы принтера – 36,5 часов, включая 2.5 часа на нагрев принтера и 4 часа на охлаждение напечатанных деталей

- Вес использованного порошка – 9,25 кг

- Среднее время производства одной детали – 54 минуты

Итог

- Значительно сократились сроки производства – партию из 42 шт. теперь можно получить менее чем за двое суток

- Были соблюдены требования по точности 3D-печати, точность воспроизводства отверстий составила 0.05 мм

- Качественная матовая поверхность

Разработка автопилотируемого спорткара

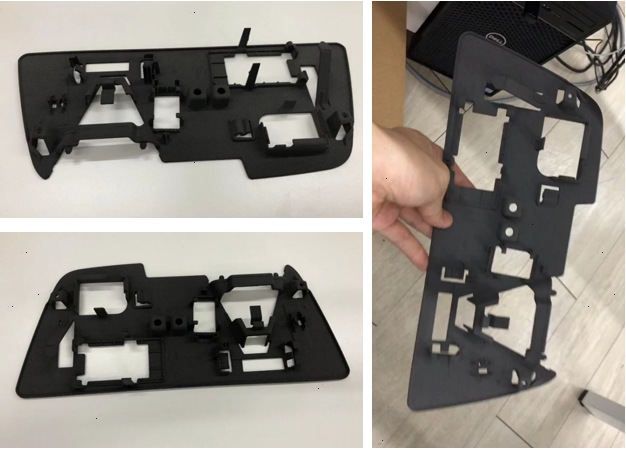

При проектировании самоуправляемого гоночного автомобиля студенты технического ВУЗа применяли технологию порошковой 3D печати пластиком. На SLS 3D принтере были изготовлены различные корпусные детали, которые устанавливались в спорткар для функционального тестирования в реальных условиях.

В частности, была напечатана рама, предназначенная для фиксации аккумуляторной батареи. Корпус выполнили из огнестойкого полиамида, данному пластику присвоен клаcc V0 по стандарту UL94 – материал является невоспламеняемым, самостоятельно затухает через 10 секунд после возгорания.

Прежде раму производили методом склейки стекловолкна. Внедрение SLS технологии предоставило конструкторам ряд преимуществ:

- Вес корпуса снизился с 300 гр до 190 гр

- Изготовленная с помощью 3D-технологий рама более безопасна, так как выполнена из невоспламеняемого полимера

Промышленные SLS решения TPM3D

С 1999 компания TPM3D (КНР) специализируется на SLS 3D-печати. На сегодняшний день TPM3D является одним из ведущих производителей лазерных систем как в Китае, так и во всем мире.

В линейке производителя представлены промышленные SLS 3D-принтеры с областью печати до 550*550*850 мм, широкая номенклатура конструкционных пластиков, все необходимое дополнительное оборудование.

В линейке производителя представлены промышленные SLS 3D-принтеры с областью печати до 550*550*850 мм, широкая номенклатура конструкционных пластиков, все необходимое дополнительное оборудование.

Уникальным решением компании является закрытая станция очистки напечатанных деталей и обработки неиспользованного порошка. Это устройство позволяет осуществлять всю необходимую пост-обработку, от очистки моделей до перемешивания порошка, в одном месте. Таким образом, устраняется один из главных недостатков технологии – загрязнение рабочего пространства мелкодисперсным порошком.

Закрытая станция обладает ещё одним существенным преимуществом – хранящийся в ней порошок может автоматически подаваться в принтер по специальным каналам, которые соединяют устройства. Это позволяет автоматизировать рабочий процесс и сократить затраты на ручной труд оператора 3D-принтера. При этом одна станция может быть подключена сразу к двум 3D-принтерам.

Наша компания является официальным поставщиком продукции TPM3D в России. Наши менеджеры всегда рады предоставить подробную консультацию по оборудованию, а технические специалисты окажут полную сервисную поддержку – от проведения пуско-наладочных работ и инструктажа до послегарантийного обслуживания.

Если у Вас возникли вопросы о внедрении SLS-технологии на Ваше предприятие, пожалуйста, обращайтесь к нам любым удобным способом:

- Тел.: +7 (495) 739-09-09

- E-mail: otdel3d@jetcom.ru