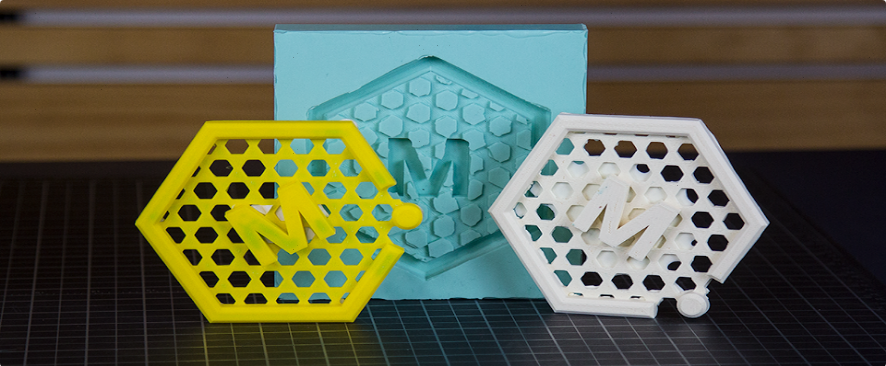

3D печать мастер-моделей для литья в силикон

Литьё в силиконовые формы – технология, используемая для быстрого производства прототипов и небольших серий конечной продукции. Технологический процесс требует подготовки мастер-модели, которая применяется для придания силикону формы, повторяющей форму отливаемого изделия. Для изготовления мастер-моделей активно задействуются 3D принтеры – метод трёхмерной печати позволяет оперативно воспроизвести геометрию любой сложности, зачастую недоступную для традиционных методов производства.

Свойства силикона

Силиконовый каучук (полисилоксан) принадлежит к семейству эластомеров. Представленные ниже характеристики выгодно отличают его от остальных резиноподобных материалов, когда речь заходит о производстве литейных форм.

Эластичность

Гибкость силикона варьируется от 30% до 1200% в зависимости от конкретной формулы его получения. Подобный уровень эластичности позволяет с лёгкостью извлечь отливку из формы и избежать растрескивания и деформации как готового изделия, так и самой литейной оснастки. Кроме того, такое свойство материала обеспечивает гладкую и чистую поверхность отливок.

Стабильность

Свойства силикона остаются неизменными в температурном диапазоне от -100°C до +300°C. Эластомер не деформируется как при экстремально низких, так и высоких температурах. Будучи одним из самых надёжных изоляционных материалов, силикон также способен растягиваться под воздействием сильной нагрузки – его крайне непросто сломать.

Долговечность

Силикон обладает пределом прочности при растяжении и устойчивостью к истиранию, подходящими для получения литейных форм многократного использования, хотя по данным параметрам материал и уступает некоторым другим резинам. Однако силикон устойчив к микробиологическому обрастанию, химическим реакциям, УФ-излучению, озону, что делает его пригодным для использования в таких сферах как медицина и пищевая промышленность.

Водонепроницаемость

Силиконовый каучук выступает в качестве отличного герметика, не позволяя жидкому материалу просачиваться через швы литейной формы. Материал также газопроницаем, что наряду с его низкой токсичностью является ещё одной причиной высокой популярности в медицине и пищевой промышленности.

Материалы для литья в силикон

Перечисленные выше характеристики делают возможным литьё в силиконовые формы большого количества материалов:

- Полиуретан

- Эпоксидные смолы

- Полиэстер

- Воск

- Бетон

- Пищевые продукты

Применения технологии литья в силикон

Прототипирование

Наиболее популярной технологией литья является литьё под давлением. Однако этот метод подразумевает создание дорогостоящей пресс-формы из металла, которая к тому же долго производится. Стоимость пресс-формы может достигать нескольких сотен тысяч или даже миллионов рублей, что оказывается абсолютно невыгодным на этапе опытного производства, когда необходимо получить всего один прототип или небольшую серию образцов.

Литьё в силикон, напротив, не предполагает изготовления дорогой оснастки, при том что данный способ позволяет получать прототипы по качеству максимально близкие к конечной продукции.

Мелкосерийное производство

Одна силиконовая форма может быть использована более сотни раз. Кроме того, мастер-модель, полученная с помощью 3D принтера, также пригодна для многократного применения. Все это делает весь технологический процесс экономическим выгодным при изготовлении малых и средних партий изделий.

Пищевая продукция

Благодаря термическим свойствам силикона и его пищевой безопасности, технология подходит для получения кондитерских изделий или мороженного.

Ювелирное дело

Ювелиры применяют литьё в силикон для получения оснастки для другой технологии литья – по выплавляемым моделям. Выплавляемая оснастка изготавливается из воска, а сама восковка отливается с помощью силиконовой формы, которая в данном случае выполняет роль мастер-модели.

3D-печать или традиционное производство?

Мастер-модель для получения силиконовой формы можно изготовить традиционным методом, например, резьбой по дереву. Такой подход является трудоёмким и требует больших временных затрат.

Цифровое производство с использованием трёхмерной печати представляется более эффективным решением:

- 3D принтер способен воссоздать геометрию практически любой сложности, например, тонкостенные детали или внутренние каналы. При этом производство осуществляется за один цикл, нет необходимости в использовании дополнительных инструментов

- Заготовка выполняется за несколько часов или дней, в зависимости от сложности и размеров. Более того, в случае выявления конструкционных недочётов можно оперативно внести изменения в дизайн 3D модели и перепечатать изделие

- Использование 3D печати минимизирует производственные отходы, так как расходный материал используется только для выращивания детали

- Внедрение трёхмерной печати избавляет от необходимости в поддержании склада мастер-моделей – литейная оснастка хранится в цифровом виде и по мере необходимости оперативно распечатывается

Технология и оборудование для 3D печати

При заливке мастер-модели силиконом последний «впитывает» малейшие неровности поверхности заготовки. Что в итоге негативно скажется на качестве конечного результата – отливки.

Поэтому важно, чтобы поверхность оснастки была гладкой и ровной. Далеко не все технологии 3D печати могут удовлетворить этому требованию. Так, например, для экструзии пластиковой нити (FDM) характерно наличие слоистости на поверхности 3D-печатного изделия. Для устранения этого дефекта необходимо потратить много времени и усилий на финишную доработку отпечатки, из-за чего FDM технология становится не самым оптимальным решением задачи.

Наилучшее качество поверхности обеспечивают фотополимерные 3D-принтеры. Одной из наиболее востребованных технологий фотополимерной печати является стереолитография (SLA). SLA 3D принтеры с помощью УФ-лазера послойно отверждают жидкую смолу. Разрешение по оси Z варьируется от 10 до 50 микрон (0.01 – 0.05 мм), благодаря чему поверхность отпечатки получается гладкой и требует минимальной доработки перед заливкой силиконом.

Этапы технологического процесса:

- Подготовка 3D модели литейной оснастки

- SLA 3D печать мастер-модели

Отверждение отпечатки в станции дополимеризации

Отверждение отпечатки в станции дополимеризации- Шлифовка и полировка поверхности

- Заливка мастер-модели силиконом

- Извлечение литейной формы

- Заливка силиконовой формы конечным материалом, например, полиуретаном

- Извлечение отливки

- Повторное литьё в силиконовую форму ( >100 циклов литья в одну форму)

SLA 3D принтеры SoonSer

SoonSer – производитель профессиональных и промышленных SLA 3D принтеров. Помимо оборудования компания выпускает линейку фирменных фотополимеров и программное обеспечение собственной разработки. Для каждой из оригинальных смол в ПО содержатся профили с готовыми настройками печати. Пакетное решение позволяет в короткие сроки освоить новую технологию и стабильно получать нужные результаты.

Линейка оборудования SoonSer состоит из 3D-принтеров серии Smart и серии Mars Pro. Первые предназначены для использования в условиях офиса и ориентированы на начинающих пользователей – принтеры Smart компактны, интуитивно понятны в использовании, не требуют больших инвестиций. Область печати таких устройств достигает 400*400*300 мм.

Mars Pro – линейка промышленных SLA 3D принтеров. Машины этого класса применяются для мелкосерийного производства и 3D печати крупногабаритных деталей. Максимальный размер рабочей камеры составляет 1600*800*600 мм.