SLM (selective laser melting)

Суть технологии SLM

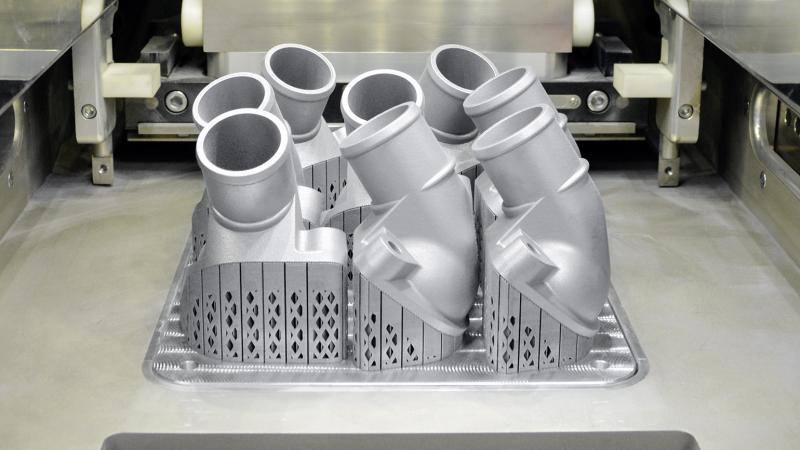

Промышленные установки трехмерной печати сложно назвать просто "принтерами". Они образуют отдельную отрасль - аддитивное производство и в их конструкции применяется технология SLM - Selective Leser Melting, в дословном переводе - Выборочное Лазерное Плавление. Суть этой технологии - расплавление лазером металлического порошка до однородной массы в тех точках, где это необходимо согласно исходной CAD-модели, построенной конструктором виртуально. Именно поэтому распространенное название SLM - "лазерное спекание"1 - ошибочно и не отражает истинную суть и преимущества этой технологии 3D печати.

Процесс построения трехмерной модели в промышленных SLM-установках проходит следующим образом. Программа, управляющая системой аддитивной печати, разрезает 3D-модель, созданную в программе конструктором, на тонкие слои по 20-100 микрон, получая на выходе так называемый STL-файл, состоящий из множества 2D-изображений каждого из слоев. На рабочий стол аппарата (будем для простоты называть его 3D-принтером), находщийся в герметичной камере, заполненной инертным газом, наносится (просто насыпается дозатором) тонкий ровный слой металлического порошка. Лазер высокой мощности через систему отклоняющих зеркал рисует на этом слое сечение модели, соответствующее текущему слою из STL-файла. Мощность лазера такова, что частицы металлического порошка сплавляются в полностью однородную массу. После этого рабочий стол 3D-принтера опускается вниз на расстояние, равное толщине слоя, и процесс начинается заново с насыпания новой порции порошка. Заполнение камеры инертным газом дает возможность использовать различне металлы, в том числе легко окисляемые при высоких темературах - например титан.

Выбор металлов, которые могут быть использованы в 3Д-принтерах промышленного класса с использованием лазерного плавления, очень широк. Для аддитивного производства можно использовать инструментальную и нержавеющую сталь, титан и его сплавы, сплавы кобальт-хрома, алюминий, медь, золото, платину - другими словами практически любой металл, который может быть в порошковом виде.

Достоинства технологии SLM

Главное преимущество технологии трехмерного построения SLM очевидно из описания процесса - на выходе Вы получаете деталь из монолитного металла, по прочности не уступающую изделиям, изготовленным путем литья, штамповки или фрезерования. Это главное и уникальное преимущество технологии SLM. Второе важное достоинство, которое не существенно в других технологиях - это экономия материала. В отличие от пластика, изделия из золота и платины будут стоить принципиально дешевле, если их изготавливать с меньшим количеством материала за счет внутренних полостей, котторые невозможно сделать традиционными методами металлообработки. Остальные выгоды от применения технологии SLM подобны и другим технологиям 3D-печати, а именно:

- Построение деталей со сложной геометрией, в том числе неразъемных узлов и готовых механизмов.

- Сокращение цикла разработки изделия (НИОКР).

- Сокращение затрат на производство за счет экономии на дорогостоящей оснастке и пресс-формах.

- Отсутствие необходимости финишной обработки изделия за счет высокого качества готовой поверхности.

Подходит ли Вам технология SLM

Скорее всего, Вы уже и сами знаете ответ на этот вопрос - поскольку промышленное оборудование трехмерного моделирования это уже не просто 3D-принтеры, а установки аддитивного синтеза, настоящее производство реальных узлов и деталей. Как правило, аппараты с технологией SLM не используются для моделирования - на них изготавливается конечный продукт, особо сложные детали в единичном экземпляре или очень мелкими партиями. Если Ваше предприятие занимается производством уникальной техники, то выгода от использования собственного оборудования, позволяющего без оснастки и дорогостоящей подготовки производить реальные рабочие детали любой сложности и прочности - очевидна. Кроме прямой экономии средств на мелкосерийное и штучное производство, не стоит забывать такой фактор, как секретность разработок - для изготовления Вашей продукции не потребуется привлечение сторонних организаций и производственных мощностей.

1 Если быть максимально конкретным, то "лазерное спекание" это несколько другая технология (называется SLS), упрощенная и более дешевая, с использованием лазеров низкой мощности, в которой на самом деле порошки не расплавляются, а лишь спекаются до состояния когда отдельные гранулы металла просто слипаются между собой.