SLS 3D печать огнестойким полиамидом. Примеры применений

TPM3D, производитель SLS 3D принтеров и пластикового порошка для 3D печати, разработал огнестойкий полиамид 12 (PA 12). Материал предназначен для применения в таких отраслях как автомобилестроение, электронной промышленности, аэрокосмической промышленности. Торговое наименование порошкового материала – Precimid1171 FR BLK.

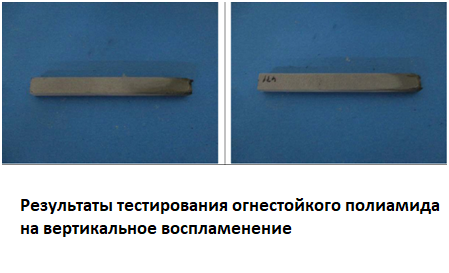

Пластик отличается механической прочностью, температурной стойкостью, устойчивостью к истиранию. Одним из главных свойств данного полиамида является огнестойкость – материалу присвоен класс V0 по стандарту UL94. Полимеры класса V0 гаснут в течение 10 секунд после воспламенения, не образуя при этом горящих частиц или капель.

Precimid1171 FR BLK используется для производства корпусов электроприборов, деталей экстерьера и интерьера автомобиля, требующих от материала устойчивости к возгоранию.

Применения огнестойкого PA12 в электроприборостроении

Во многих секторах, таких как сельское хозяйство, машиностроение, оборонная промышленность, товары массового потребления и других, используются источники питания низкого напряжения. Часто к электроприборам прядъявляются высокие требования по части их огнестойкости.

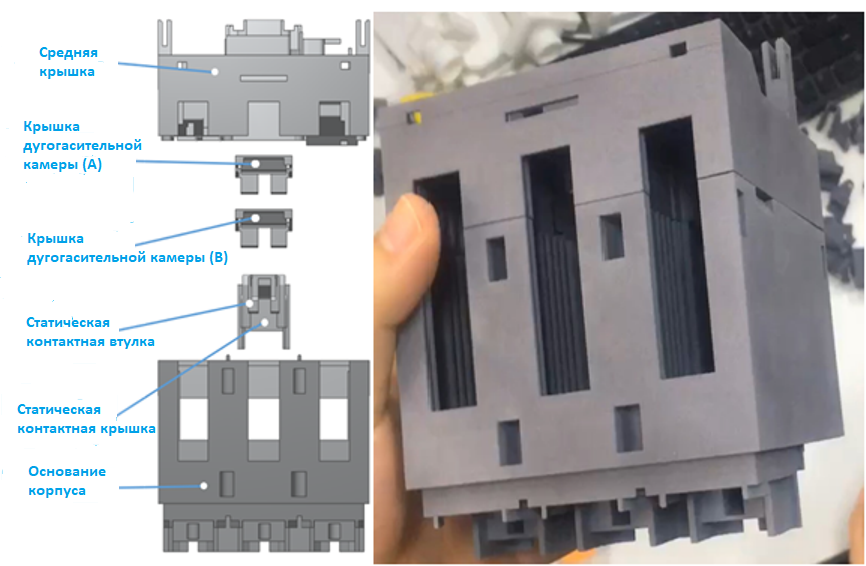

TPM3D в рамках сотрудничества с известным производителем электроприборов произвели прототип автоматического выключателя, используя SLS 3D печать и Precimid1171 FR BLK. Задачей было провести испытания и выяснить, пройдет ли изделие тесты на гашение электрической дуги.

Автоматический выключатель состоял из нескольких компонентов – основание корпуса, средняя крышка, крышки дугогасительной камеры A/B, статическая контактная втулка, статическая контактная крышка.

Отклонения от заданной геометрии выключателя при использовании SLS 3D принтера составили ±0.2 мм. Подобный показатели точности 3D печати позволили без труда пройти тест на собираемость прототипа.

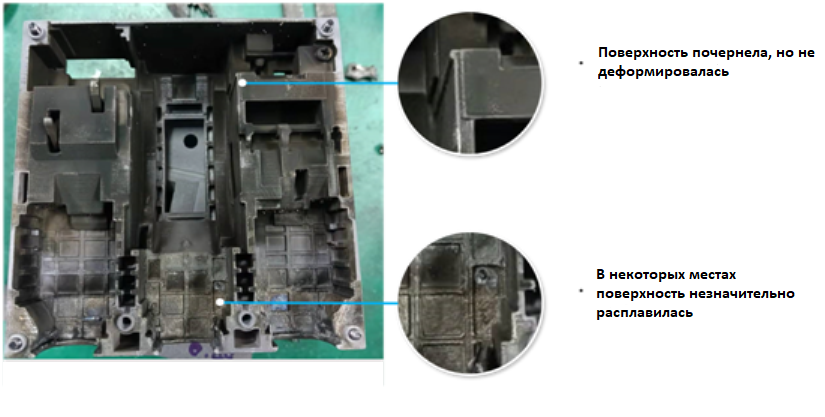

На следующем этапе испытаний опытный образец подвергается воздействию электрической дуги – несколько компонентов размещаются в выключателе для имитации короткого замыкания. Напряжение тока при этом составляет 16,000 А, длительность нагрузки – 5 секунд. В процессе генерируется видимое пламя, а температура достигает 1000°C. Генерируемая дуга воздействует на крышку дугогасительной камеры, где металлическая сетка увеличит сопротивление дуге и напряжению. После гашения электрической дуги и возникшего пламени, а далее остывания, результаты испытания выглядели следующим образом:

Общий внешний вид выключателя после тестирования

Внутренние компоненты корпуса после тестирования

Результаты тестирования продемонстрировали способность Precimid1171 FR BLK к самозатуханию после воспламенения, вызванного коротким замыканием. Даже при частичном выгорании металла большая часть конструкции, напечатанной на 3D принтере из полиамида, осталась неповреждённой и лишь немного обуглилась. На участках, расположенных ближе к дуге, наблюдалось некоторое оплавление, но общий результат испытаний соответствовал стандартам производителя.

Ранее для получения пластиковых выключателей компания использовала традиционные методы производства, обращаясь при этом к сторонним подрядчикам. Сроки при этом составляли 5 дней. Переход к SLS технологии сократил время производства до 48 часов, то есть на 60%. Снизилась и стоимость изготовления – на внушительные 82.5%. Таким образом, предприятие значительно ускорило сроки выхода продукта на рынок в сравнении со временем, которое требуется при использовании ЧПУ-станков и дорогостоящих пресс-форм.

SLS 3D печать полиамидом компонентов электромобилей

В последние годы постоянно наблюдается рост популярности электромобилей. Пользователи предъявляют высокие требования не только к дальности покрываемых расстояний и скорости зарядки, но и к безопасности транспортных средств. Это особенно актуально в связи с участившимися случаями возгорания электромобилей. Таким образом, существует устойчивый спрос на огнестойкие материалы среди производителей электромобилей.

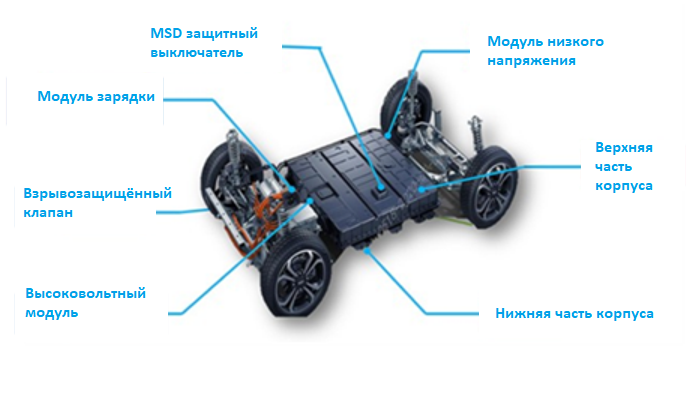

В частности, невоспламеняемые материалы необходимы при производстве множества компонентов аккумуляторной батареи - корпус, взрывозащищённый клапан, разъёмы высокого и низкого напряжения, жгут проводов, внутренние нагревательные устройства. Например, верхний корпус изготавливается из таких материалов как PP (полипропилен) или PVC (ПВХ), соответствующих классу V0.

В частности, невоспламеняемые материалы необходимы при производстве множества компонентов аккумуляторной батареи - корпус, взрывозащищённый клапан, разъёмы высокого и низкого напряжения, жгут проводов, внутренние нагревательные устройства. Например, верхний корпус изготавливается из таких материалов как PP (полипропилен) или PVC (ПВХ), соответствующих классу V0.

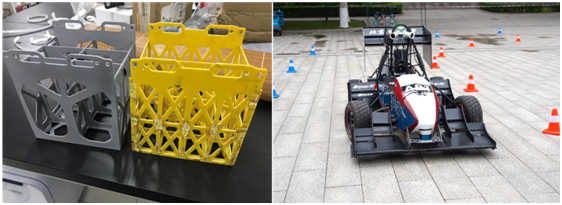

TPM3D начинает успешно внедрять технологии SLS 3D печати в процесс производства электромобилей. В частности, компания сотрудничает с университетами КНР, молодые студенты которых участвуют в гоночных соревнованиях на электрических спорткарах собственной разработки.

Для такого электромобиля из огнестойкого полиамида была изготовлена рама аккумуляторного модуля. Эта деталь предназначена для предотвращения распространения огня в случае выхода из строя аккумуляторной батареи и её возгорания. Кроме того, рама позволяет увеличить время, в течение которого водитель должен покинуть электромобиль, а его коллеги успеть прибыть на место аварии для устранения её последствий. Преимущество SLS 3D печати заключается также и в том, что она позволяет получить детали сложной геометрической формы, конструкция которых приводит к значительному снижению веса всего спорткара и, как следствие, к повышению производительности на трассе.