SLS технология 3D печати: тренды 2025 года

SLS технология 3D печати позволяет изготавливать геометрически сложные и функциональные изделия с высокой производительностью и точностью. Технология используется в самых разных отраслях, например, в аэрокосмической промышленности для получения легковесных деталей беспилотников и авиалайнеров. Или в персонализированной медицине, где с помощью SLS 3D-принтеров печатают кастомные средства реабилитации – ортезы, протезы, корсеты, ортопедические стельки.

Современные SLS 3D принтеры профессионального класса, такие как Super Maker SLS 2030 или Super Maker SLS 3540 PRO, делают порошковую печать пластиками более доступной, в том числе, для образовательных учреждений или небольших конструкторских бюро. Сегодня стоимость таких установок начинается от 7 000 000 рублей, что способствует дальнейшей популяризации SLS технологии и расширению сфер ее применения.

Наряду с профессиональными SLS принтерами, представлены и промышленные системы, например P550DL или S320HT. Оборудование этого класса характеризуется увеличенной областью построения, высокой производительностью и широкой номенклатурой пластиковых порошков, в том числе, высокотемпературных.

Принцип работы и преимущества SLS 3D принтеров

Технология SLS была изобретена в 1980-ых годах и прошла долгий путь развития. В основе процесса лежит послойное спекание пластиковых порошковых мощным лазером.

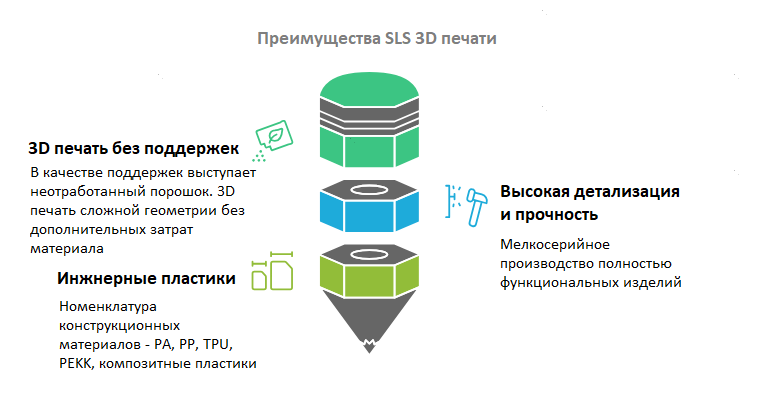

Ключевые преимущества технологического процесса:

3D печать без поддержек. В качестве опорных структур для нависающих элементов 3D-печатного изделия выступает неотработанный лазером порошок. Данная особенность позволяет выращивать детали сложной формы, так как по завершении работы принтера нет необходимости извлекать поддержки из труднодоступных мест. Кроме того, происходит экономия материала - пластик расходуется исключительно на само изделие.

Высокая детализация и прочность. Модели, полученные по технологии SLS, отличаются высокими механико-температурными характеристиками и обладают изотропными свойствами. При этом спекание пластика осуществляется небольшим пятном лазера, размером около 0.3 мм, благодаря чему 3D принтер может воспроизводить мельчайшие элементы геометрии, тонкие стенки, небольшие отверстия.

Инженерные пластики. Порошковые принтеры работают с конструкционными материалами, такими как полиамиды (PA 6, PA 11, PA 12), полипропиленом (PP), эластомерами (TPU), полиэфирэфиркетонами (PEKK), а также композитными пластиками, усиленными углеволокном или стекловолокном. Данные полимеры, вместе с характерной для SLS печати изотропностью изделий, позволяют получать функциональные детали, готовые к эксплуатации в реальных условиях.

Производительность. Рабочая камера SLS 3D принтера заполняется деталями не только по периметру рабочей платформы, но и в высоту. Благодаря этому за один рабочий цикл можно изготовить небольшую или среднюю партию изделий. Таким образом, SLS технология является оптимальной для мелкосерийной 3D-печати из пластиковых материалов.

Повторное использование пластика. Пластиковый порошок, который не был задействован для спекания, по завершении печати смешивается с новым и используется в последующих циклах производства. Соотношение нового и старого порошка, а также количество циклов повторного использования зависят от типа используемого пластика. В случае с наиболее востребованным полиамидом 12 такое соотношение составляет, как правило, 80% старого к 20% нового, а количество циклов – от 5 до 7.

SLS технология в 2025 году

В 2025 году SLS 3D печать ожидает дальнейшего развития. Однако, уже сегодня производители оборудования применяют ряд инновационных решений, повышающих эффективность и возможности технологии.

Лазеры нового поколения

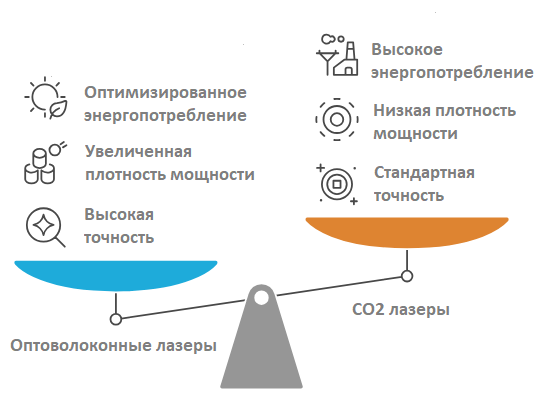

Лазер и оптическая система – ключевые узлы SLS 3D принтера. Традиционно порошковые машины используют CO2 лазеры, но сегодня на рынке представлены аппараты, в которых установлены более практичные и экономичные волоконные лазеры.

Волоконные лазеры обладают рядом преимуществ:

Повышенная точность спекания порошка. Пучок газовых CO2 лазеров имеет большее расхождение в сравнении с пятном волоконного лазера. Поэтому последний лучше и точнее справляется с печатью маленьких и сложных элементов.

Улучшенная производительность. В среднем волоконные лазеры работают в 2-3 раза быстрее чем CO2 лазеры, что повышает скорость спекания пластикового порошка и общую производительность SLS 3D принтера.

Экономичность. Волоконные лазеры потребляют меньше электроэнергии, обеспечивая сокращение себестоимости 3D-печатных изделий. Ресурс лазеров данного типа также выше, что снижает общую стоимость эксплуатации оборудования и риски его простоя.

Практичность. Волоконные лазеры не используют сложную оптическую систему, характерную для газовых лазеров. Поэтому они не требуют регулярной юстировки со стороны пользователя.

Ограничением волоконных лазеров является меньшая длина волны в сравнении с CO2 лазерами – 1.064 мкм против 10.6 мкм. Из-за этого некоторые виды пластика плохо поглощают их излучение, что приводит к невозможности спекания материала.

Это характерно, например, для чистого полиамида белого цвета. Поэтому SLS 3D принтеры, оснащенные волоконным лазером, работают только с черным полиамидом, который не обладает диэлектрическими свойствами. В остальном характеристики белого и черного полиамида аналогичны.

SLS системы с двумя лазерами

Некоторые модели современных SLS 3D принтеров оснащены двумя лазерами, это характерно для машин с большой областью построения. Достоинства установок с двумя лазерами:

Параллельное спекание. Два лазера работают одновременно, отвечая за разные области площадки построения модели. За счет этого достигается значительное сокращение сроков производства.

Оптимизированные алгоритмы сканирования. Сканаторные системы машин с двумя лазерами работают по алгоритмам, эффективно координирующих работу двух источников излучения

Масштабируемость производства. Мульти-лазерные системы позволяют увеличивать рабочую зону SLS 3D принтера без потери в скорости изготовления изделий. Благодаря этому появляется возможность получать детали больших габаритов или наращивать количество моделей, которые можно произвести за один рабочий цикл.

Расширение номенклатуры пластиков и возможных применений SLS технологии

Тренд на модернизацию оборудования для SLS 3D печати поддерживается также и разработкой новых пластиков. Продолжаются исследования в области высокотемпературных, биосовместимых, композитных материалов.

На сегодняшний день возможности SLS технологии не ограничиваются лишь обработкой xbcns[ полиамидный порошков, как это было несколько назад. Пользователям доступны и другие полимеры, обладающие своими уникальными свойствами.

PEKK (полиэфирэфиркетон)

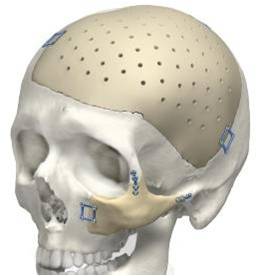

Тугоплавкий материал из семейства PAEK, рабочие температуры которого достигают 250°C. Пластик отличается высокой прочностью и химической стойкостью, обладает биосовместимыми свойствами.

Тугоплавкий материал из семейства PAEK, рабочие температуры которого достигают 250°C. Пластик отличается высокой прочностью и химической стойкостью, обладает биосовместимыми свойствами.

Материал широко применяется в аэрокосмической отрасли благодаря высокой термостойкости, невоспламеняемости и низкому удельному весу в сравнении с металлами. PEKK также активно используется в медицине для изготовления имплантатов.

PEKK традиционно сложен для обработки методом 3D-печати, материал предъявляет высокие требования к температурным режимам внутри рабочей области аддитивной установки. Поэтому печать данным пластиком осуществляется на промышленных SLS 3D принтерах с рабочей температурой до 350°C.

TPU (термопластичный полиуретан)

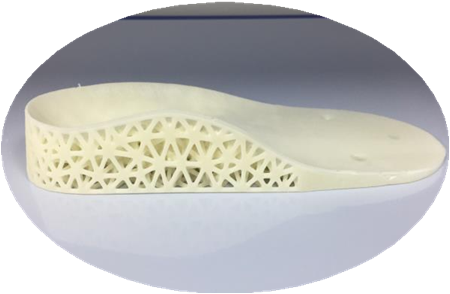

Эластомер, характеризующийся гибкостью, стойкостью к маслам и щелочам, устойчивостью к ударным нагрузкам и амортизирующими свойствами.

Полимер применяется в самых разных отраслях для производства эластичных изделий – от автомобилестроения до обувной промышленности и медицины. Из TPU с помощью SLS технологии 3D печати выполняют заглушки, гофры, фитинги, ортопедические стельки.

PA CF (угленаполненный полиамид)

Композитные полиамиды обладают повышенной жесткостью и термостойкостью в сравнении с чистыми полиамидами. Высокое соотношение прочности к весу, характерное для углепластиков, позволяет использовать данные материалы в качестве альтернативы металлов для снижения общей массы продукта.

Композиты применяются в тех областях, где сохранение высоких механических характеристик при оптимизации массы играет ключевое значение. Как правило, SLS печать угленаполненными полиамиды используют в автомобилестроение и авиационной промышленности для снижения расхода топлива за счёт сокращения веса отдельных компонентов или узлов.

PA FR (огнестойкий полиамид)

Данный вид полиамида является невоспламеняемым, ему присвоен класс V0 по стандарту UL94. Как и карбоновый аналог, полимер находит широкое применение в автомобилестроении и авиационной промышленности, предъявляющей высокие требования к пожарной безопасности.

Модернизация систем контроля рабочей температуры

Точный контроль температуры внутри рабочей области SLS 3D принтера играет важную роль в соблюдении геометрии изделий и обеспечении их оптимальных механико-температурных характеристик.

Последние разработки в области термоконтроля способствуют повышению качества SLS печати и производительности оборудования.

Многозональные системы нагрева

Профессиональные машины, такие как 3D-принтеры Zongheng3D серии Super Maker, используют многозональный подогрев области построения моделей, для которого характерны:

Равномерное распределение температуры. Несколько независимых друг от друга зон нагрева поддерживают одинаковую температуру на всей площади рабочей камеры. Это важно для качественной печати деталей средних и больших габаритов.

Адаптивный алгоритм нагрева. Контроль и оптимизация нагрева в режиме реального времени позволяет поддерживать необходимую температурную среду для каждой части геометрии 3D-печатной модели. Современные SLS 3D принтеры автоматически корректируют температуру в зависимости от формы детали, что снижает усадку и обеспечивает соблюдение точности размеров.

Интеллектуальные системы охлаждения деталей

Этап охлаждения моделей по завершении печати не менее важен, чем поддержание заданных температур во время работы 3D-принтера. Современные технологии охлаждения положительно влияют как на качество SLS печати, так и на производительность оборудования:

Точный контроль скорости охлаждения. Постепенное и равномерное охлаждение исключает возникновение внутренних напряжений из-за резкого перепада температур. Благодаря этому обеспечиваются высокая точность размеров и оптимальные эксплуатационные свойства 3D-печатных деталей.

Системы активного охлаждения. Промышленные SLS 3D принтеры, выпускаемые производителем TPM3D, поддерживают функцию активного охлаждения моделей после печати. Эта технология увеличивает скорость охлаждения без ущерба качеству деталей. В результате, повышается производительность установок, что особенно актуально при мелкосерийном производстве.

Современные решения для работы с пластиковым порошком и пост-обработки деталей

Некоторые представленные сегодня SLS 3D принтеры могут быть укомплектованы дополнительным оборудованием, которое в автоматическом режиме выполняет функции по обработке порошка.

Некоторые представленные сегодня SLS 3D принтеры могут быть укомплектованы дополнительным оборудованием, которое в автоматическом режиме выполняет функции по обработке порошка.

Одним из таких решений является закрытая станция для пост-обработки, поставляемая в комплекте с оборудованием TPM3D. Современный функционал станции повышает безопасность рабочего пространства и обеспечивает автоматизацию производства:

- Автоматическая подача пластика в 3D принтер

- Просеивание порошка

- Автоматическое смешение старого порошка и нового

- Автоматический сбор пыли

Пост-обработка SLS 3D печатных деталей заключается в очистке моделей от остатков неспеченного порошка и дополнительной обработки поверхности. На сегодняшний день каждая из этих задач может решаться с помощью специального оборудования, что делает производственных процесс значительно менее трудоемким.

Для очистки моделей применяются станции, которые с помощью вибраций автоматически удаляют ненужный порошок даже из самых труднодоступных мест.

Для очистки моделей применяются станции, которые с помощью вибраций автоматически удаляют ненужный порошок даже из самых труднодоступных мест.

Финишная обработка поверхности осуществляется с помощью инновационного оборудования, например, станций химической обработки парами. Такое оборудование не только сглаживает поверхность и придает ей глянцевый вид, но и повышает механические свойства изделий.

Применения SLS технологии 3D печати

Производство дронов

SLS 3D принтеры позволяют изготавливать легковесные и прочные элементы беспилотников гражданского и военного назначения. В оборонной промышленности технология применяется для локального производства деталей БПЛА, что позволяет оперативно получать нужные детали и осуществлять ремонт беспилотников даже в труднодоступных географических точках.

Методом порошковой печати выполняются такие компоненты дронов как каркас, посадочные шасси, крылья и пропеллеры, защитные компоненты. Выращиваются детали, как правило, из композитных полиамидов, обладающих повышенной прочностью и термостойкостью.

Авиационная промышленность

SLS печать в аэрокосмической промышленности используется для создания сложных и легковесных деталей, которые невозможно произвести традиционными методами:

Сотовые структуры. Внутренняя сотовая структура помогает сократить вес изделия без ущерба к прочностным характеристикам, а также снизить расход материала. Например, сотовые структуры используются при производстве элементов крыльев или фюзеляжа. Такой подход позволяет сделать расход топлива авиалайнера более эффективным, что положительно сказывается на экономике полета.

Топологическая оптимизация кронштейнов. Кронштейны, смоделированные с помощью цифровых технологий, позволяют добиться оптимального соотношения прочности к весу. Такие кронштейны могут выдерживать серьезные нагрузки, при этом сильно не увеличивая вес судна.

Сборные конструкции. Несколько отдельных деталей могут быть объединены в одну сложную сборку. За счет этого оптимизируется номенклатура деталей, упрощается процесс сборки и повышается прочность благодаря меньшему количеству стыков.

Помимо конечных деталей на SLS 3D принтерах печатают опытные образцы и технологическую оснастку. Преимущества технологии заключаются в том, что нужную деталь можно получить в максимально сжатые сроки и по низкой себестоимости, так как нет необходимости в предварительной подготовке пресс-формы. Так, методом лазерного спекания пластика производят:

- Модели, предназначенные для тестирования в аэродинамической трубе

- Функциональные прототипы, которые подвергаются тестированию в условиях, приближенных к реальным

- Специальную оснастку, которая повышает эффективность производства и сборки конечной продукции

Автомобильная промышленность

В автомобилестроении SLS 3D печать применяется для производства кастомных элементов интерьера и экстерьера, а также функциональных деталей:

Уникальные элементы салона автомобиля. Производители люксовых брендов прибегают к порошковой 3D печати для создания кастомных и эргономичных элементов приборной панели или корпусов электроники

Аэродинамические элементы. Спойлеры и диффузоры сложной формы, полученные по технологии SLS, помогают достигать максимальной прижимной силы. Таким образом повышаются управляемость и скорость автомобиля

Легковесные структурные компоненты. Высокопрочные и легкие детали, модернизированные с помощью цифровых технологий, повышают производительность автомобиля. Например, шасси могут быть изготовлены из карбонового полиамида.

Термостойкие детали подкапотного пространства. Такие элементы получают из огнестойкого полиамида, максимальные рабочие температуры которого достигают 150°C.

Персонализированная медицина

Персонализированная медицина – современное направление, предполагающее лечение и восстановление пациентов по индивидуальному плану и с использованием индивидуальных инструментов. Курс разрабатывается в соответствии с особенностями организма пациента и характера заболевания. Такой подход позволяет эффективно справляться с нестандартными и сложными травмами, а также повышает комфорт пациента при использовании индивидуальных средств реабилитации.

Персонализированная медицина – современное направление, предполагающее лечение и восстановление пациентов по индивидуальному плану и с использованием индивидуальных инструментов. Курс разрабатывается в соответствии с особенностями организма пациента и характера заболевания. Такой подход позволяет эффективно справляться с нестандартными и сложными травмами, а также повышает комфорт пациента при использовании индивидуальных средств реабилитации.

На SLS 3D принтерах производят приемные гильзы для протезов, обеспечивающие комфортную и точную посадку протеза на конечность, специальные стельки и бандажи, разработанные с учетом геометрии стопы пациента, индивидуальные корсеты, сокращающие сроки реабилитации.

Также SLS печать задействуют на этапе предоперационного планирования для изготовления хирургических инструментов и направляющих, которые повышают точность работы хирургов.

Потребительские товары

SLS технология набирает популярность и в сфере товаров широкого потребления. Наиболее активно ее используют в обувной промышленности и в производстве очков и аксессуаров.

Аддитивным способом выпускают лимитированную продукцию оригинальной геометрической формы – стельки, подошвы, оправы для очков, корпуса для гаджетов и многое другое.

Актуальные модели SLS 3D принтеров в 2025 году

SLS 3D принтеры Zongheng3D

Zongheng3D – производитель профессиональных SLS 3D принтеров, предназначенных для использования в научно-исследовательских лабораториях и на небольших производствах. Оборудование оснащено лазерами и оптикой ведущих американских и европейских производителей, при этом используются экономичные и практичные оптоволоконные лазеры.

В линейке машин представлены две модели – Super Maker SLS2030 c рабочей областью 200х200х300 мм и Super Maker SLS3540 PRO с рабочей областью 350х350х430 мм. 3D принтеры поддерживают печать чистыми и композитными полиамидами PA 11 и PA 12, а также эластомером TPU.

SLS 3D принтеры TPM3D

Компания TPM3D специализируется на производстве промышленных SLS 3D принтеров, пластиковых порошков и дополнительного оборудования. Аппараты TPM3D отличаются высокой производительностью, повторяемостью результатов печати и автоматизацией рабочего процесса. Машины применяются для функционального прототипирования и мелкосерийного производства конечных изделих в наукоемких отраслях промышленности и в медицине.

Модельный ряд SLS 3D принтеров TPM3D включает в себя 5 промышленных систем, среди которых выделяются модели P550DL и S320HT.

Отличительной особенностью принтера P550DL является большая область построения, размеры которой составляют 550х550х850 мм. Спекание пластикового порошка осуществляется двумя лазерами высокой мощности, что позволяет в короткие сроки получать партии функциональных деталей.

Высокотемпературный SLS 3D принтер S320HT предназначен для работы с тугоплавкими пластиковыми порошками, такими как PEKK.Максимальные рабочие температуры машины достигают 350°C, размер области построения составляет 320х320х380 мм.

Профессиональный поставщик промышленного 3D-оборудования

Наша команда более 15 лет специализируется на поставках и обслуживании промышленных 3D принтеров.

Прямые поставки от производителей, демонстрационный зал и производственная площадь с собственным SLS 3D оборудованием, сертифицированный сервисный центр – мы придерживаемся комплексного подхода в работе с партнерами и осуществляем полное сопровождение проектов по интеграции аддитивных технологий.

По вопросам подбора, демонстрации и поставки SLS 3D принтеров обращайтесь к нашим специалистам:

- Тел.: +7 (495) 739-09-09

- E-mail: otdel3d@jetcom.ru