Применение 3D принтеров Stratasys в аэрокосмической промышленности

Программа «Орион»: 3D-печать деталей на борту

Освоение космоса – все еще самое передовое направление всех технологических разработок и исследований человечества. Одной из самых сложных и интересных задач является освоение космоса именно человеком – путешествие не автопилотируемого корабля, а корабля с командой дальше, чем просто до Луны. Программа НАСА «Орион» поставила перед собой именно такую задачу - однажды отправить человека на борту корабля дальше, за Луну, на Марс.

Однако прежде чем отправлять в космос человека, НАСА проводит ряд тестовых миссий, чтобы оценить риски, эффективность и партнерские взаимоотношения с производителями деталей. Условия дальнего космоса требуют подхода, в котором проводятся несколько миссий, суровое тестирование каждой детали и конструирование нового космического летательного аппарата для каждой миссии. Для компании Lockheed Martin, главного подрядчика для конструирования аппаратов программы «Орион», основной задачей и проблемой является воспроизводимость деталей. Детали должны стать копиями одна другой, так что каждая будет являться улучшением, но основа должна остаться стабильной.

Чтобы соответствовать требованиям надежности, стабильности и воспроизводимости, Lockheed Martin обратились к технологиям 3D-печати. Первым материалом, который они попробовали, был ULTEM™ 9085: он обладал отличными силовыми, термальными, газообразующими свойствами. Однако у него отсутствовало качество, которые было необходимо для изготовления деталей для космического корабля: рассеивание статического электричества.

Но когда компания Stratasys позволила Lockheed Martin стать бета-покупателем нового материала, Antero™ (ESD), они поняли, что нашли то, что искали. Достаточно крепкий, этот структурный полимер обладал нужными характеристиками рассеивания статического электричества. Использование материала Antero™ позволило Lockheed Martin существенно сократить как расходы на производство, так и расходы времени; отсутствие необходимости финальной обработки деталей также позволило сократить время производства.

Деталь для крышки стыковочного люка, напечатанная с использованием материала Antero.

Сейчас компания владеет семью 3D принтерами в лаборатории 3D-печати, последний из которых - Stratasys Fortus 900mc™. «Что стало очевидным в настоящее время – это состоятельность систем печати 3D», - говорит Брайан Каплун, менеджер по аддитивному производству Lockheed Martin. Это действительно так: корабль тестовой миссии 1 программы «Орион», которая будет запущена в конце 2019 года, имеет на борту более 100 деталей, напечатанных с помощью 3D-печати.

Освоение Марса: ТрансРоПортер

Вклад в освоение космоса и загадочной и притягательной оранжевой планеты вносят не только НАСА, Европейская Космическая Организация и «Роскосмос», но и Аэрокосмический Центр Германии. Одним из подразделений центра является Институт робототехники и мехатроники, который разрабатывает новейшие технологии, позволяющие улучшить и развить космические исследования.

Когда перед Институтом была поставлена задача разработать прототип ТрансРоПортера (робота-исследователя для беспилотных полетов на Марс), решение обратиться к процессу 3D-печати было самым очевидным. ТрансРоПортер состоит из двух частей: подвижной ходовой части и грузового модуля, который несет в себе коммуникационные устройства, технику для научных исследований и запасные части. Чтобы убедиться в практичности и функциональности первых прототипов ТрансРоПортера, необходимы тщательные тесты. В результате Аэрокосмический Центр Германии обратился к технологии 3D-печати Stratasys FDM®. Доктор Кай Фюрер (глава отдела по конструированию систем) говорит так: «Для нас было ясно, что изготавливать прототип из металла было бы слишком дорого и сложно. Кроме того, металлический прототип нуждается в завершающей обработке, что также трудозатратно и требует дополнительных расходов. Таким образом, мы решили напечатать прототип ТрансРоПортера с помощью 3D принтера Stratasys Fortus 900mc, что оказалось самым дешевым, быстрым и изящным решением задачи. Каждый, кто участвует в проекте, остался доволен результатом».

Когда перед Институтом была поставлена задача разработать прототип ТрансРоПортера (робота-исследователя для беспилотных полетов на Марс), решение обратиться к процессу 3D-печати было самым очевидным. ТрансРоПортер состоит из двух частей: подвижной ходовой части и грузового модуля, который несет в себе коммуникационные устройства, технику для научных исследований и запасные части. Чтобы убедиться в практичности и функциональности первых прототипов ТрансРоПортера, необходимы тщательные тесты. В результате Аэрокосмический Центр Германии обратился к технологии 3D-печати Stratasys FDM®. Доктор Кай Фюрер (глава отдела по конструированию систем) говорит так: «Для нас было ясно, что изготавливать прототип из металла было бы слишком дорого и сложно. Кроме того, металлический прототип нуждается в завершающей обработке, что также трудозатратно и требует дополнительных расходов. Таким образом, мы решили напечатать прототип ТрансРоПортера с помощью 3D принтера Stratasys Fortus 900mc, что оказалось самым дешевым, быстрым и изящным решением задачи. Каждый, кто участвует в проекте, остался доволен результатом».

Для печати прототипа был использован принтер Stratasys Fortus 900mc™ Production и материал ASA, используемый в технологии Stratasys FDM. Благодаря таким свойствам, как прочность и жесткость, материал ASA идеально подошел для тестирования функциональности ТраснсРоПортера перед запуском на Марс.

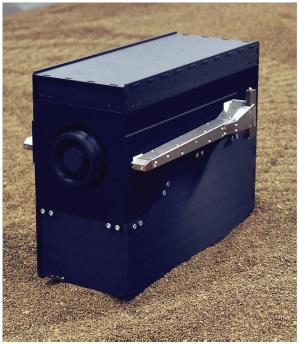

ТрансРоПортер (грузовой модуль), напечатанный на Stratasys Fortus 900mc™

Приборы для авиации за три дня

Kelly Manufacturing Company (KMC) производит линейку авиационных приборов R.C.Allen и является крупнейшим в мире производителем приборов для авиации общего назначения. Они производят такие приборы, как воздушные и электрические гироскопы, гироскопы направления, различные типы индикаторов и координационных систем (например, для координации поворотов), датчики двигателя, уровня напряжения и заряда аккумулятора, а также инверторы напряжения. Производство приборов требует проведения тщательных испытаний в суровых тестовых условиях, для того чтобы в дальнейшем пилоты авиации имели надежную и функциональную систему, обеспечивающую безопасность полетов.

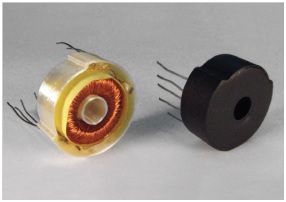

Важным компонентом прибора M3500 является тороидный корпус, который содержит катушку, используемую для питания гироскопа в центре прибора. Ранее этот корпус изготавливался с помощью литья из уретана, но при использовании этого метода было сложно соблюдать абсолютную точность размера, кроме того, требовалось дополнительное ручное шлифование для удаления артефактов. При каждом изменении дизайна значительно возрастала стоимость литья. Время доставки выполненного заказа на 500 отливок длилось от трех до четырех недель.

Тороидная катушка и контейнер для нее, напечатанный с помощью 3D принтера Stratasys Fortus 450mc.

Тогда КМС обратились к компании Rapid Processing Solutions Inc., специализирующейся на цифровом производстве. Эта компания использует 3D принтер Stratasys Fortus 450mc для производства деталей для большинства производителей крупных джетов по всему миру. Детали изготавливаются из материала ULTEM 9085, который является прочным и легким термопластом, широко использующимся в авиации благодаря его высоким термостойким характеристикам.

Результаты оказались успешными. Теперь компания Rapid PSI производит 500 тороидных корпусов за один подход с помощью промышленного 3D принтера Fortus 900mc. «Время выполнения заказа на 500 единиц было сокращено до трех дней с момента заказа до поставки деталей», - говорит Джастин Келли, президент компании КМС. «Это очень быстрые сроки производства сертифицированных деталей в мире авиации». Дополнительное преимуществом является снижение затрат на единицу продукции на 5 процентов и устранение затрат на механическую постобработку.

Результаты оказались успешными. Теперь компания Rapid PSI производит 500 тороидных корпусов за один подход с помощью промышленного 3D принтера Fortus 900mc. «Время выполнения заказа на 500 единиц было сокращено до трех дней с момента заказа до поставки деталей», - говорит Джастин Келли, президент компании КМС. «Это очень быстрые сроки производства сертифицированных деталей в мире авиации». Дополнительное преимуществом является снижение затрат на единицу продукции на 5 процентов и устранение затрат на механическую постобработку.