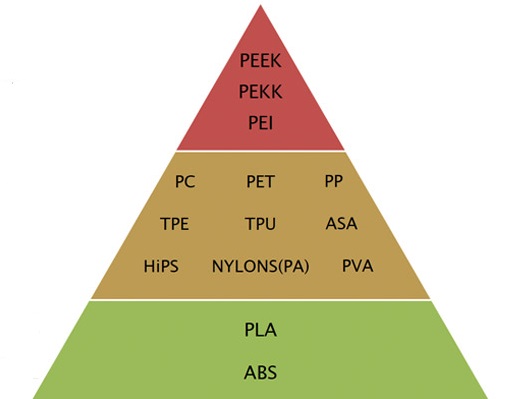

PEEK - пластик, способный заменить металл. Все о высокотемпературной 3d-печати.

Полиэфирэфиркетон, более известный как PEEK, - полукристаллический термопласт, устойчивый к экстремальным температурным и механическим нагрузкам. Материал впервые появился в конце 70-х годов прошлого столетия и завоевал популярность в автомобильной, аэрокосмической, медицинской отраслях.

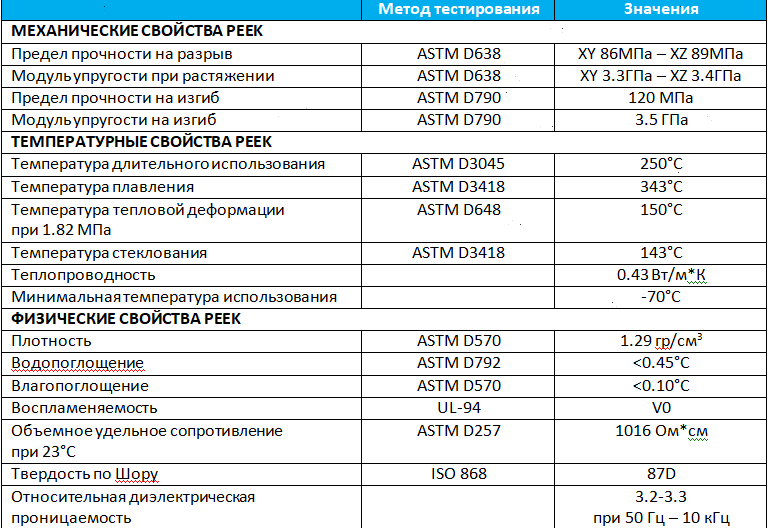

Технические характеристики PEEK пластика

Механические свойства PEEK

Предел прочности на разрыв неармированного PEEK составляет внушительные 89 МПа, а модуль упругости при растяжении – 3.3 ГПа. Прочность на разрыв PEEK, усиленного углеволокном, доходит до значения 120 МПа.

Чистый PEEK пластик также демонстрирует хорошую стойкость к нагрузкам на изгиб – предел прочности составляет 120 МПа, а модуль упругости 3.5 ГПа.

Температурные свойства PEEK

Температура плавления PEEK равняется 343°C. Стабильное поведение при температурных нагрузках характерно для всех полимеров кетоновой группы, равно как и высокая устойчивость к окислению. Полиэфирэфиркетон не изменяет своих свойств при температурах до 150°C (температура стеклования полимера) и может использоваться в температурной среде до 250°C (температура длительного использования).

Физические свойства PEEK

PEEK не содержит в своей структуре токсичных химикатов, а потому считается исключительно безопасным. Материал является огнестойким (класс воспламеняемости по стандарту UL94 - V0) и при горении не производит вредные газы. Безопасность полимера позволяет использовать его в отраслях, связанных с транспортировкой и логистикой.

PEEK обладает также высокими тепло- и электроизоляционными свойствами, благодаря чему успешно применяется для изготовления корпусов электронных приборов. Низкий коэффициент трения полиэфирэфиркетона открывает ещё одно возможное применение материала – производство функциональных деталей, например, шестеренок.

Химические свойства PEEK

PEEK демонстрирует стойкость к большинству органических и неорганических химикатов. При комнатной температуре полимер не разлагается ни в одном из наиболее распространенных растворителей, за исключением сильных кислот, таких как, например, 95% серная кислота или плавиковая кислота. В числе агрессивных химикатов, устойчивостью к которым отличается PEEK, находятся, например, надуксусная кислота (PAA) и нитрат аммония (NH4N03).

Кроме того, полиэфирэфиркетон устойчив к гидролизу в горячей воде. Из-за низкого влаго- и водопоглощения изготовленные из этого полимера детали могут быть стерилизованы в автоклаве, что особенно актуально для задач в области медицины.

Применения PEEK пластика

Высокотемпературный полиэфирэфиркетон благодаря своим физическим и механико- температурным свойствам находит применение в самых разных отраслях промышленности. Ниже представлены некоторые примеры.

Аэрокосмическая и оборонная промышленность

В аэрокосмической отрасли PEEK в основном используется в качестве альтернативы легким металлам. Благодаря более низкому весу при схожих с металлами характеристиках этот пластик позволяет существенно сократить расходы топлива и выбросов углекислого газа в атмосферу.

Ярким примером использования высокотемпературной 3d-печати является опыт компании Airbus. Для самолета A350 XWB производитель изготавливает более 1000 деталей с помощью аддитивных технологий. Кронштейны судна и другие структурные компоненты печатаются из угленаполненного PEEK пластика. В результате, замена металла на термопластик приводит к снижению веса и расходов на 40%.

Ярким примером использования высокотемпературной 3d-печати является опыт компании Airbus. Для самолета A350 XWB производитель изготавливает более 1000 деталей с помощью аддитивных технологий. Кронштейны судна и другие структурные компоненты печатаются из угленаполненного PEEK пластика. В результате, замена металла на термопластик приводит к снижению веса и расходов на 40%.

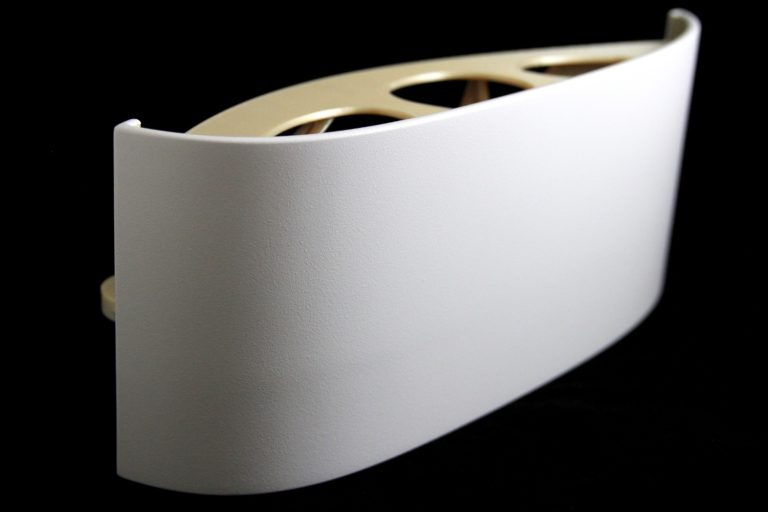

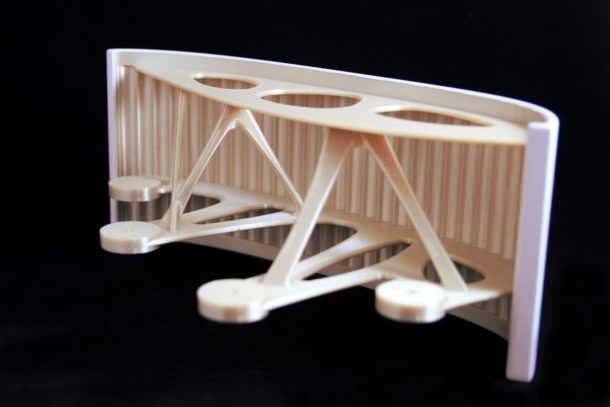

В процессе модификации салона самолета возникают зазоры между старыми и новыми компонентами. Для их устранения необходимо произвести специальные панели. Традиционно для данной задачи используется метод литья под давлением, но эта технология оказывается сложной и невыгодной из за комплексной геометрии панелей и их лимитированного количества. Поэтому специалисты Airbus наладили мелкосерийное производство таких компонентов с помощью 3d-печати и высокотемпературных пластиков. Аддитивные технологии позволяют также уменьшать количество отдельных деталей и узлов, превращая их в единую цельную конструкцию.

Предприятия из ВПК выпускают большое количество беспилотных летательных аппаратов. На этапе опытного производства проводятся испытания, чтобы собрать всю необходимую информацию о поведении и возможностях новой разработки. Зачастую в прототип вносятся изменения для достижения оптимальных характеристик. Для этого используется цифровое моделирование (CAD) с последующей печатью на 3d-принтере, такое решение позволяет в кратчайшие сроки решать задачи опытного производства. Полученные прототипы летательных аппаратов проверяют в аэродинамической трубе, известны примеры таких прототипов, на 80% состоящих из напечатанных на трёхмерном принтере деталей с использованием инженерных и тугоплавких полимеров.

Литейное производство

Производство сложных инструментов для литья под давлением (формовочный блок и вставки) традиционным методом является трудоёмким и затратнымпроцессом. Это связано с тем, что их обработка требует использования высокотехнологичных станков и предполагает потери материала. Кроме того, разработка пресс-форм может занимать месяцы из-за необходимости получения нескольких итераций одного образца. Поэтому технологический процесс не достигает точки окупаемости, когда речь идет о производстве малых или средних партий конечных изделий.

Аддитивный метод производства с использованием армированного углеволокном PEEK позволяет получать пресс-формы за 6 дней. С помощью форм можно отливать более 50 деталей, формы выдерживают давление в 200-300 бар и температуры в 120-130°C. В результате, достигается сокращение сроков и времени производства и снижение потерь материала, риск в допущении ошибок при разработке дизайна сводится к минимуму, обеспечивается быстрая окупаемость при мелкосерийном производстве.

Медицина

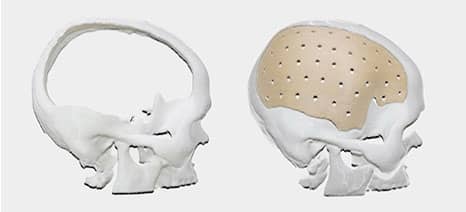

Примером применения PEEK пластика в медицине является 3d-печать черепных имплантатов. Кастомизированные имплантаты производятся в соответствии со специфическими особенностями организма пациента, в точности повторяя нужные размеры и форму.

Примером применения PEEK пластика в медицине является 3d-печать черепных имплантатов. Кастомизированные имплантаты производятся в соответствии со специфическими особенностями организма пациента, в точности повторяя нужные размеры и форму.

Биосовместимый PEEK активно используется для аддитивного производства персонализированных имплантатов и различных медицинских инструментов. Например, на 3d-принтерах изготавливаются межпозвоночные кейджи – протезы, заменяющие позвонки, удаленные вследствие спондилолистеза. Биополимер PEEK обладает прочностью и эластичностью схожими с живой костью, способен выдерживать типичные для позвоночника нагрузки, а потому отлично подходит для изготовления кейджей.

Энергетическая промышленность

В любой среде, где присутствует большое количество жидкостей, от топлива до кислот, успешно применяется PEEK пластик. Высокая химическая стойкость и механическая прочность делают этот полимер привлекательным для предприятий нефтегазовой отрасли. Так, распространена 3d- печать лабиринтных и пружинных уплотнений, опорных колец, корпусов масляных насосов и т.д.

3D-принтеры для печати PEEK

Одним из недостатков PEEK является сложность 3d-печати. Любая аддитивная установка работает по принципу послойного синтеза, нанося новый слой детали поверх предыдущего. Для обеспечения прочного сцепления (адгезии) между слоями, а, значит, оптимальных механических свойств изделия, необходимо, чтобы температура внутри рабочей камеры была близка к температуре стеклования полимера. Таким образом, 3d-принтер обязательно должен быть оснащен активной термокамерой с подогревом до 120-150°C. Нагреваемая камера также предотвращает усадку выращиваемой модели.

На сегодняшний день количество 3d-принтеров, способных обеспечить качественную работу с PEEK, ограниченно. Среди технологий трёхмерной печати, совместимых с полиэфирэфиркетоном, наиболее популярными являются FDM и SLS.

FDM (экструзия пластиковой нити)

FDM технология является самой доступной среди всех существующих. Это обусловлено невысокой стоимостью оборудования, доступностью и большим количеством пластиков, возможностью установки 3d-принтера в обычном офисном помещении, легкостью освоения техники оператором. Однако, когда речь заходит именно о PEEK, стоимость 3d-принтера и самого пластика являются условно привлекательными – машины для работы с этим материалом, как правило, обходятся в несколько миллионов рублей, а килограммовая катушка PEEK пластика стоит в районе 50 000 – 70 000 рублей.

Основоположником FDM технологии и мировым лидером рынка аддитивных систем является компания Stratasys (США). В линейке производителя представлен 3d-принтер Fortus 450mc, предназначенный для работы с высокотемпературными полимерами. Область печати аппарата составляет 406*355*406 мм. Эта машина обеспечит наилучшее качество и стабильность печати тугоплавкими PEKK и PEI пластиками, равно как и длительный срок службы. К недостаткам можно отнести высокую стоимость аппарата и комплектующих, а также привязку к оригинальным расходным материалам производителя.

Европейским аналогом Fortus 450mc выступает высокотемпературный 3d- принтер итальянского производителя 3ntr – Spectral 30. В сравнении с американским конкурентом аппарат обладает более низкой стоимостью и открытой архитектурой, что позволяет использовать пластики любых производителей. Spectral 30 способен выращивать изделия размерами до 300*300*300 мм; оснащён подогреваемой до 250°C термокамерой. Уникальной особенностью принтера является наличие четырёх блоков печати (экструдеров) и такого же количества встроенных сушильных модулей, чему нет аналогов в мире.

Самым доступным FDM принтером из сегмента высокотемпературных является PEEK-300 от китайского производителя Creatbot. Его стоимость чуть меньше одного миллиона рублей, благодаря чему аппарат доступен для представителей малого и среднего бизнеса. Габариты области построения PEEK-300 – 300*300*400 мм; рабочая камера нагревается до 120°C. Экструдеры принтера оснащены дополнительными нагревателями, которые подогревают область вокруг изделия до 200°C. Это обеспечивает прямой отжиг PEEK пластика, что необходимо для достижения оптимальных механических свойств.

SLS (лазерное спекание пластикового порошка)

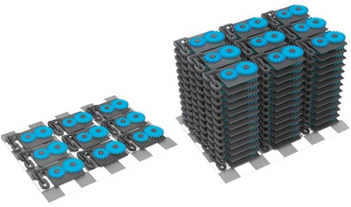

SLS технология 3d-печати обеспечивает высокую производительность при производстве малых и средних партий изделий. Это происходит из-за того, что камера SLS принтера заполняется не только по периметру рабочей платформы, как в случае с FDM технологией, но и в высоту. Таким образом, использование технологии целесообразно в случае большой планируемой загрузки оборудования.

Помимо высокой производительности к преимуществам порошковых принтеров относятся:

- Изотропность печатных деталей => лучшие механические свойства

- Возможность повторного использования пластикового порошка

- Отсутствие необходимости в материале поддержек => меньший расход материала

Недостатками SLS принтеров являются:

- Высокая стоимость оборудования (бюджет на покупку высокотемпературных SLS 3d- принтеров доходит до нескольких десятков миллионов рублей)

- Грязный рабочий процесс

- Специальные требования к месту размещения принтера

- Необходимость в высокой квалификации оператора

В мире совсем немного SLS установок, способных производить изделия из PEEK пластика. Один из примеров – 3d-принтер S320HT производства TPM3D (Китай). Машина обладает областью построения 320*320*380 мм и поддерживает рабочие температуры до 350°C. S320HT может поставляться в комплектации с закрытой станцией для постобработки изделий, просеивания неотработанного порошка и его смешения с новым материалом. С принтером станция соединена специальными каналами, по которым подается готовый к работе порошок. Это решениепозволяет избежать высокой степени загрязнения рабочего помещения, характерного для SLS печати.

Jetcom-3D - профессиональный поставщик систем аддитивного производства

Для получения дополнительной консультации об оборудовании для 3d-печати тугоплавкими пластиками, пожалуйста, обращайтесь за консультацией к нашим специалистам.

Мы также рады пригласить Вас в наш демонстрационный зал, где у Вас будет возможность лично увидеть 3D-принтеры для печати PEEK и другими пластиками. В шоу-руме представлены принтеры Stratasys Fortus 450mc и PEEK-300.