Широкоформатная FDM 3D печать. Применения 3D принтера CreatBot F1000.

FDM технология считается одним из самых популярных методов трёхмерной печати. Это объясняется доступностью и большим количеством представленных на рынке оборудования и расходных материалов. В связи с этим у многих FDM печать ассоциируется с настольными 3D принтерами, предназначенными для домашнего или офисного использования.

FDM технология считается одним из самых популярных методов трёхмерной печати. Это объясняется доступностью и большим количеством представленных на рынке оборудования и расходных материалов. В связи с этим у многих FDM печать ассоциируется с настольными 3D принтерами, предназначенными для домашнего или офисного использования.

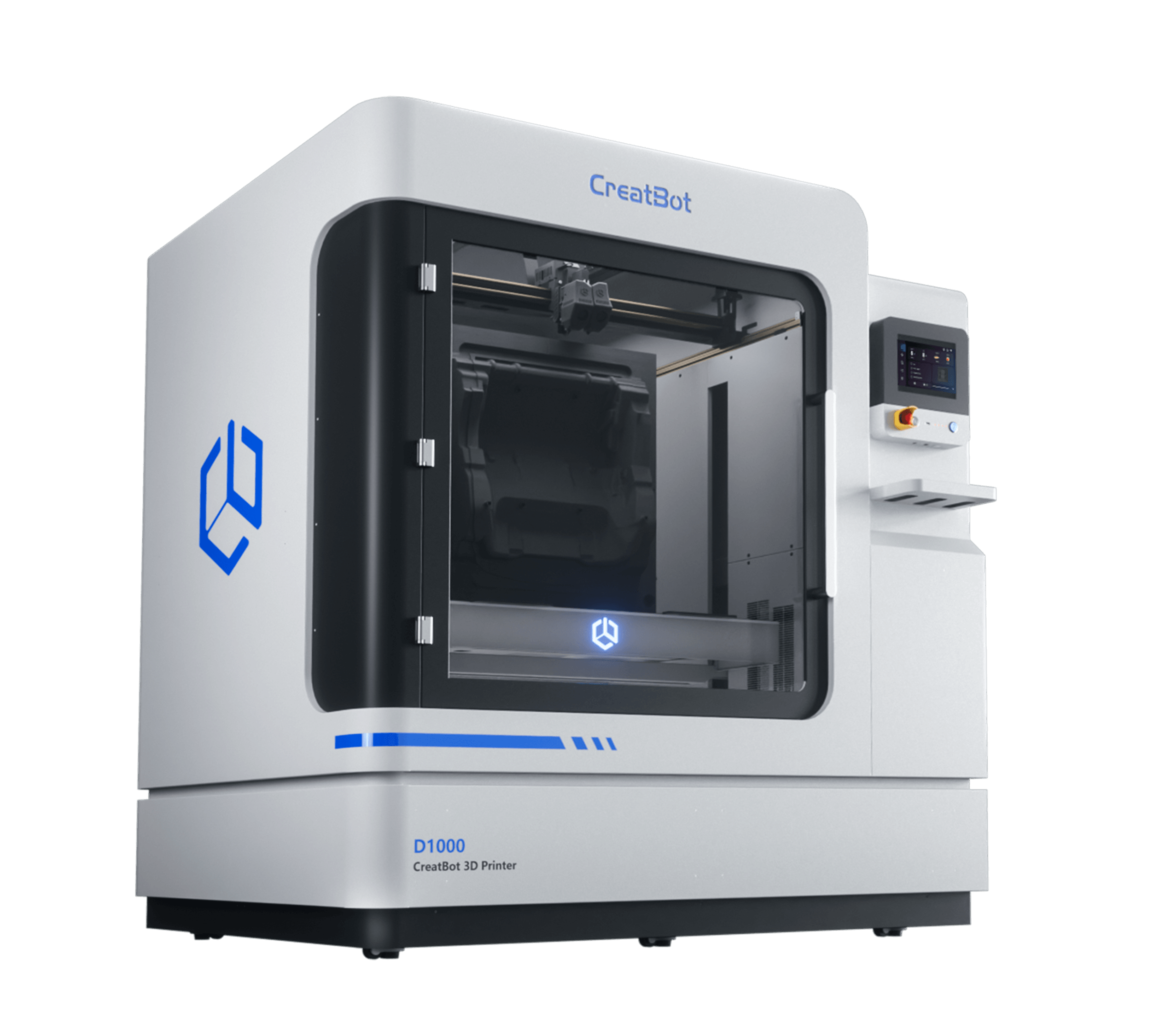

Однако, помимо решений начального уровня существуют и установки промышленного класса, способные выращивать большие изделия или небольшую партию продукции за один рабочий цикл. Одной из таких машин является производственный 3D принтер CreatBot F1000, область печати которого составляет внушительные 1000*1000*1000 мм.

Станок может использоваться для опытного и мелкосерийного производства, изготовления крупногабаритных макетов и даже формообразующей оснастки для литья в холодно-твердеющие смеси.

3D печать музейных экспонатов

Сохранение культурного наследия посредством создания виртуальной библиотеки образцов и их 3D-печати – одно из наиболее распространённых применений аддитивных технологий в сфере культуры.

Сохранение культурного наследия посредством создания виртуальной библиотеки образцов и их 3D-печати – одно из наиболее распространённых применений аддитивных технологий в сфере культуры.

Большой 3D принтер позволяет вырастить полноразмерные элементы скелета за один цикл печати. Так, CreatBot F1000 используется для изготовления костей, черепа и другие изделия. Череп змеи высотой 990 мм и длиной 980 мм печатается из стандартного PLA пластика за 250 часов. Вес изделия составляет 35 кг.

При использовании 3D принтера с меньшей областью печати приходилось разделять модель на 10+ отдельных и осуществлять их склейку, в таком случае процесс производства становится очень трудоёмким и длительным.

Функциональное прототипирование в автомобилестроении

Изготовление прототипа будущей детали автомобиля на этапе опытно-конструкторских работ позволяет оценить дизайн, форму и соответствие изделия механико-температурным и физическим требованиям. Особенность цифрового производства при помощи 3D принтера заключается в коротких сроках получения прототипа, а также в возможности оперативного внесения изменений в конструкцию детали посредством исправления 3D модели в CAD и последующей печати нового образца.

Предприятия автомобильной промышленности используют большие FDM принтеры для печати впускных коллекторов, бамперов, сидений и многих других элементов. При этом детали выращиваются в масштабе 1:1, что позволяет избегать лишних этапов пост-обработки – сборки, склейки и т.д.

Например, общий срок получения полноразмерного впускного коллектора автомобиля Audi С7 при помощи CreatBot F1000 составил около 30 часов. Полученная модель воздухозаборника была зафиксирована в общей схеме впускной системы Eventuri для оценки корректности работы конструкции. После успешного прохождения испытаний приступили к изготовлению конечного впуска из карбонового материала.

Благодаря тщательному подходу к опытному производству достигается оптимальная конструкция деталей и сокращаются риски допущения ошибок на этапе НИОКР. Что в свою очередь предотвращает возможные экономические потери при запуске массового производства и обеспечивает конкурентные преимущества предприятию.

Изготовление крупногабаритной оснастки для литья в ХТС

Литьё в холодно-твердеющие смеси – старшей метод получения отливок из металла. Технологический процесс состоит из следующих основных этапов:

- Проектирование детали в CAD программе

- Производство мастер-модели

- Использование мастер-модели для формовки песка (получения литейной формы)

- Заливка металла в полученную форму

- Механическая обработка отливка для достижения оптимального качества поверхности

Широкоформатная 3D печать используется на втором этапе производственного процесса – для изготовления мастер-модели, повторяющей форму будущего изделия. Промышленные FDM принтеры способны работать с инженерными пластиками, которые выдерживают механические нагрузки, оказываемые на мастер-модель в процессе формовки.

Широкоформатная 3D печать используется на втором этапе производственного процесса – для изготовления мастер-модели, повторяющей форму будущего изделия. Промышленные FDM принтеры способны работать с инженерными пластиками, которые выдерживают механические нагрузки, оказываемые на мастер-модель в процессе формовки.

Кроме того, 3D принтер позволяет сократить сроки получения заготовки до 30-35% в сравнении с традиционными методами производства. Снижается и расход материала, так как трёхмерный принтер создаёт сетчатую структуру внутри изделия – для получения оснастки достаточной прочности нет необходимости в 100%-ом заполнении детали пластиком.

Большая область печати CreatBot F1000 позволяет вырастить крупногабаритную оснастку в короткие сроки. Например, аппарат применяется для 3D печати мастер-моделей сидений автомобиля. Размеры литейной оснастки составляют 820*748*153 мм, а вес – 6.4 кг. Для печати используется угленаполненный полиамид (PA CF), карбоновый пластик выдерживает механические нагрузки до 100 МПа, при этом процент заполнения детали - всего 50%. На производство требуется 120 часов работы 3D принтера.

Преимущества применения CreatBot F1000 в металлургии:

- Сокращение сроков производства на 30%. С учётом пост-обработки отпечатки общий срок ее получения составляет 5 дней. Это значительно меньше в случае использования традиционных техник, например, станка для деревообработки.

- Снижение стоимости. Применение станка для механической обработки требует нескольких десятков часов работы высококвалифицированного сотрудника для получения мастер-модели, предусматривает этапы сборки и пост-обработки. В то время как пост-обработка 3D-печатного изделия занимает всего несколько часов. К сокращению расходов приводит и возможность формирования сетчатой структуры оснастки.