3D печать оснастки для литья в песчаные формы

Что такое «литье в песчаные формы»?

Это классическая, хорошо известная технология литья металлов. От литья по выплавляемым она отличается несколько меньшей точностью, но зато она значительно дешевле. Обычно эта технология используется при необходимости получения довольно крупных отливок как из цветных металлов, так и из черных.

Литьем в песчаные формы называется такой процесс литья металла, при котором в качестве материала формы используется песок. Обычно эти формы создаются путем заполнения песком пространства вокруг модели или детали (прототипа), которая должна быть отлита впоследствии. Таким образом, мы получаем форму, имеющую некоторую полость, которая и будет использоваться для создания готовых металлических деталей. Иногда в готовой детали должны находиться пустоты – эта проблема решается с помощью некоторой модификации формы для отлива: в саму форму помещаются вставки, соответствующие будущим пустотам или полостям металлической детали.

На данный момент в производстве существует три основных типа литья. В первом случае готовая деталь является простой репликой некоторой заранее созданной модели, шаблона, и в этом случае она, по факту, просто повторяет саму форму. Второй тип представляет из себя литье отдельных частей детали, из которых она впоследствии будет собираться. Основное преимущество этого типа – более легкое извлечение отлитых деталей из формы. И, наконец, третий тип литья – это литье с использованием так называемых модельных плит. Модельная плита представляет из себя набор двух отдельных форм. Готова деталь собирается из двух отлитых частей, вместе образующих ее наружную поверхность (представьте себе резиновый мячик-попрыгунчик – обычно по нему хорошо видно, что он состоит из двух соединенных отлитых полушарий).

На данный момент в производстве существует три основных типа литья. В первом случае готовая деталь является простой репликой некоторой заранее созданной модели, шаблона, и в этом случае она, по факту, просто повторяет саму форму. Второй тип представляет из себя литье отдельных частей детали, из которых она впоследствии будет собираться. Основное преимущество этого типа – более легкое извлечение отлитых деталей из формы. И, наконец, третий тип литья – это литье с использованием так называемых модельных плит. Модельная плита представляет из себя набор двух отдельных форм. Готова деталь собирается из двух отлитых частей, вместе образующих ее наружную поверхность (представьте себе резиновый мячик-попрыгунчик – обычно по нему хорошо видно, что он состоит из двух соединенных отлитых полушарий).

Как мы видим, в процессе литья металла с помощью этого способа формы играют ключевую, центральную роль, именно поэтому в производстве им уделяется особое внимание. Вообще литье в песчаные формы – это экономичный и эффективный процесс производства металлических деталей как в случае мелкой партии, так и для крупносерийного производства при использовании его с автоматизированным оборудованием. Однако существует способ значительно ускорить производства металлических деталей, а также сократить расходы на производство. Этот способ – использование 3D печати по технологии FDM (Fused Deposition Modeling™) и материалов, предлагаемых компанией Stratasys®.

В чем заключаются основные преимущества использования 3D печати? Во-первых, это позволяет значительно сэкономить время: любые изменения в дизайне формы и любые доработки гораздо легче внести в компьютерный файл. Это позволяет проводить редизайн самой формы, ее частей или системы литников (каналов, по которым в углубления в форме будет заливаться металл) несколько раз. Во-вторых, изготовление форм с использованием 3D печати существенно снизит расходы на производство (до 80%). Наконец, изготовление форм этим способом делает все этапы производства металлических деталей более гибкими, быстрыми и удобными: как минимум, снижается нагрузка на цех, изготавливающий формы для отливки, весь процесс больше автоматизируется, и, кроме того, появляется возможность осуществлять весь производственный процесс внутри одной компании, что так же значительно снижает трату времени и расходов на доставку, и, следовательно, на время выполнения заказа в целом.

Краткий обзор традиционного метода

Первым этапом всего процесса литья в песчаные формы является этап создания шаблона самой формы (которая может быть одного из нескольких типов, перечисленных выше – модельной плитой, разъемной формой, стержневым ящиком и так далее). Далее следует этап ее изготовления. Для того, чтобы создать песчаную форму, используемую потом при литье, в традиционном подходе используется сложный и трудоемкий процесс забивки песка по очереди с верхней и нижней стороны. Затем верхняя и нижняя стороны собираются вместе, образуя единую форму. После этого происходит заливка металла и его охлаждение. Остывшая деталь извлекается из формы путем удаления песка (с помощью вакуума или вибрационных установок) и подготавливается к финальной стадии обработки: от детали отрезаются застывшие литники, а сама она шлифуется до нужного состояния. Часто на этом этапе обнаруживаются погрешности – например, неправильно высчитанная на этапе моделирования компенсация усадки металла. В таком случае форму приходится проектировать заново, а весь процесс запускать сначала.

Первым этапом всего процесса литья в песчаные формы является этап создания шаблона самой формы (которая может быть одного из нескольких типов, перечисленных выше – модельной плитой, разъемной формой, стержневым ящиком и так далее). Далее следует этап ее изготовления. Для того, чтобы создать песчаную форму, используемую потом при литье, в традиционном подходе используется сложный и трудоемкий процесс забивки песка по очереди с верхней и нижней стороны. Затем верхняя и нижняя стороны собираются вместе, образуя единую форму. После этого происходит заливка металла и его охлаждение. Остывшая деталь извлекается из формы путем удаления песка (с помощью вакуума или вибрационных установок) и подготавливается к финальной стадии обработки: от детали отрезаются застывшие литники, а сама она шлифуется до нужного состояния. Часто на этом этапе обнаруживаются погрешности – например, неправильно высчитанная на этапе моделирования компенсация усадки металла. В таком случае форму приходится проектировать заново, а весь процесс запускать сначала.

Использование 3D-печати в сравнении с традиционным методом

Одной из основных проблем традиционного подхода является тот факт, что изготовление шаблонов, по которым затем создаются песчаные формы, является сложным, трудоемким и дорогостоящим процессом. Чаще всего эти шаблоны изготавливаются с помощью станков (ЧПУ), но издержки такого производства высоки. Недостатки дизайна или возможная некорректная компенсация усадки металла обычно требуют переработки всей модели – а это увеличивает расходы и время выполнения заказа. Кроме того, системы литников для таких песчаных форм вырезаются вручную из специального материала, а затем шлифуются до готового состояния (что тоже, разумеется, требует дополнительных расходов и времени).

Одной из основных проблем традиционного подхода является тот факт, что изготовление шаблонов, по которым затем создаются песчаные формы, является сложным, трудоемким и дорогостоящим процессом. Чаще всего эти шаблоны изготавливаются с помощью станков (ЧПУ), но издержки такого производства высоки. Недостатки дизайна или возможная некорректная компенсация усадки металла обычно требуют переработки всей модели – а это увеличивает расходы и время выполнения заказа. Кроме того, системы литников для таких песчаных форм вырезаются вручную из специального материала, а затем шлифуются до готового состояния (что тоже, разумеется, требует дополнительных расходов и времени).

Именно из-за возникновения всех вышеперечисленных проблем производители начали обращаться к аддитивному производству (производству с помощью аддитивных систем). Чтобы конкурировать с формами, изготовленными традиционным методом, формы, созданные с помощью аддитивных технологий должны были иметь достаточное сопротивление для компрессии песка, быть износоустойчивыми и не подвергаться воздействию полирующих и разделительных химических веществ (веществ, обеспечивающих аккуратное извлечение отлитой металлической детали и защищающих от прилипания песка к металлу). Многие технологии аддитивного производства не смогли решить эти проблемы. Тем не менее, 3D принтер Stratasys Fortus 450mc, использующий технологию 3D печати FDM в сочетании с такими материалами как акрилонитрилбутадиенстирол (ABS), поликарбонат (PC), PC-ABS и термопластик ULTEM 9085 ™, соответствует всем вышеперечисленным требованиям.

Изготовление формы с использованием технологии FDM – это процесс аддитивного производства, заключающийся в последовательном создании слоев будущей формы из пластика. Он использует данные из компьютерных файлов, содержащих информацию о 3D модели. Полученные формы имеют высокую устойчивость к сжатию, что необходимо для использования их во время литья. Обработка поверхности таких форм отвечает всем требованиям, необходимым для процесса литья. Постобработка заготовок уплотняет их формовочную поверхность, что препятствует проникновению разделительного состава в форму и прилипанию песка к металлу.

Основными преимуществами литья и использованием 3D печати по технологии FDM являются:

- экономия времени – от 30 до 70%;

- экономия средств – от 60 до 80%;

- бОльшая эффективность – снижение нагрузки на цех, изготавливающий формы, автоматизация производства, возможность производить весь процесс производства внутри одной компании;

- бОльшая свобода дизайна: возможен редизайн форм целиком и их частей, редизайн системы литников, дополнительное использование взаимозаменяемых компонентов.

Использование технологии FDM и, в частности 3D принтера Fortus 450mc, может принести выгоду всем производителям, так или иначе имеющим дело с литейными цехами и цехами, производящими формы для литья. Отрасли, в которых могут использоваться формы, изготовленные с помощью этой аддитивной технологии, довольно разнообразны: они варьируются от аэрокосмических, оборонных, автомобильных предприятий и предприятий, изготавливающих сельскохозяйственное и промышленное оборудование, до производств, занимающихся промышленными товарами.

3D принтер Stratasys Fortus 450mc позволяют быстро и с отличным качеством получить модель для формовки в песок и комплект вкладышей при необходимости их использования. После покрытия краской, предохраняющей поверхность от царапин, модель можно использовать для формовки до нескольких десятков раз без ухудшения качества отливки. Как правило, одной мастер модели, выращенной на 3D принтере, вполне хватает для получения малой серии отливок.

История заказчика

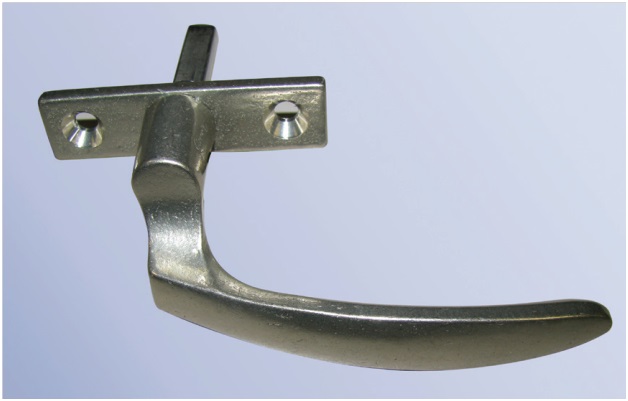

Melron Corporation является производителем оконного и дверного оборудования, использующим как традиционные методы литья в песчаные формы, так и современные литейные технологии. В целях повышения конкурентоспособности на мировом рынке компания начала уделять особое внимание производству высокорентабельных товаров, производимых небольшими партиями для рынков жилья и ремонта. В прошлом Melron привлекал субподрядчика для изготовления модельных плит из алюминия по цене около 5000 долларов каждая, доставка занимала три - четыре недели. Однако изменения дизайна плиты требовались слишком часто.

Melron Corporation является производителем оконного и дверного оборудования, использующим как традиционные методы литья в песчаные формы, так и современные литейные технологии. В целях повышения конкурентоспособности на мировом рынке компания начала уделять особое внимание производству высокорентабельных товаров, производимых небольшими партиями для рынков жилья и ремонта. В прошлом Melron привлекал субподрядчика для изготовления модельных плит из алюминия по цене около 5000 долларов каждая, доставка занимала три - четыре недели. Однако изменения дизайна плиты требовались слишком часто.

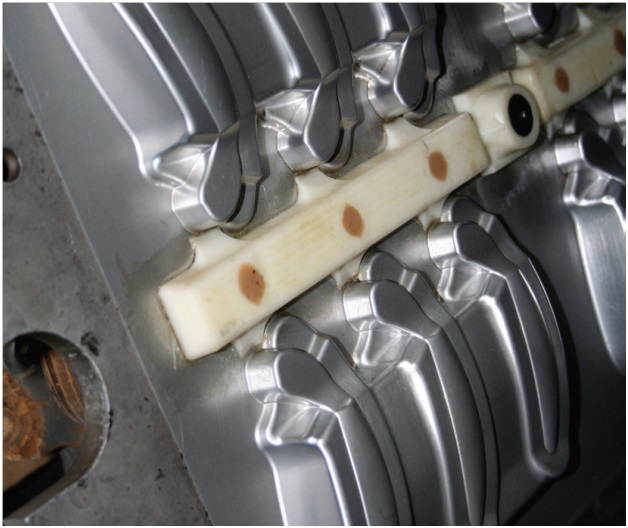

Тогда Melron решил исследовать технологию 3D печати FDM. Они начали с небольшого объема, воспользовавшись услугами 3D печати модельной плиты в сервисном бюро. Затем компания приобрела 3D принтер Stratasys Fortus 450mc и начала выпускать модельные плиты, которые состояли из алюминиевых заготовок и вставок пластика.

Тогда Melron решил исследовать технологию 3D печати FDM. Они начали с небольшого объема, воспользовавшись услугами 3D печати модельной плиты в сервисном бюро. Затем компания приобрела 3D принтер Stratasys Fortus 450mc и начала выпускать модельные плиты, которые состояли из алюминиевых заготовок и вставок пластика.

Благодаря внедрению в технологический процесс 3D принтера Fortus 450mc стоимость изготовления модельных плит теперь составляет для компании около 2000 долларов (сокращение расходов на 60%). Кроме того, время выполнения сократилось до полутора недель вместо стандартных трех (сокращение траты времени на 50% и более). Melron также использует свой 3D принтер для создания системы литников, что экономит примерно шесть часов ручной работы на одну модельную плиту.

По словам Дэна Шауппа, инженера компании, «Использование технологии FDM способствует нашему переходу на новые рынки, позволяя нам производить формы по более низкой цене и за меньшее время, чем раньше».

Таким образом, если вам действительно важно сократить расходы и трату времени на производство форм для литья, а также дать себе настоящую свободу в экспериментах с дизайном формы – 3D принтер Stratasys Fortus 450mc станет вашим лучшим помощником.