SLS 3D печать: стоимость производства изделий по технологии спекания пластиковых порошков

SLS технология 3D печати (выборочное лазерное спекание пластиковых порошков) востребована благодаря тому, что позволяет получать сложные, функциональные и долговечные изделия из конструкционных материалов.

Немаловажным преимуществом является и производительность – порошковая печать в сравнении с другими технологиями 3D печати пластиками лучше подходят для мелкосерийного производства.

Фактором, затрудняющим внедрение SLS технологии, является высокая стоимость оборудования и расходных материалов. Бюджет на приобретение профессионального SLS 3D принтера составляет около 7 - 12 миллионов рублей, а стоимость промышленных систем начинается от 15 – 20 миллионов рублей.

При оценке экономической целесообразности технологии особое значение приобретает себестоимость производства пластиковых изделий. Наш материал посвящен тому, из чего складывается стоимость 3D-печатных изделий из полимерных порошков, и какие существуют пути ее оптимизации.

Факторы, влияющие на стоимость SLS печати

Стоимость пластика

SLS 3D принтеры печатают инженерными пластиковыми порошками, для которых характерны высокие механико-температурные свойства. В числе материалов представлены полиамиды (PA 6, PA 11, PA 12), эластомеры (TPU), а также композитные полимеры на основе полиамидов. Наиболее производительные машины поддерживают печать тугоплавкими материалами, например, полиэфиркетонкетоном (PEKK).

Стоимость 1 кг PA 12, который применяется для задач общего назначения, составляет около 11 000 рублей.

Килограмм PA 11, отличающийся большей эластичностью, стоит около 8 000 рублей.

Цена на килограмм эластомера TPU, из которого изготавливают уплотнители, трубки, гофры, находится в районе 12 000 рублей.

При оценке стоимости расхода пластика необходимо учитывать, что порошок, который остался неотработанным (не был спечен лазером), по завершении печати смешивается с новым, а полученная смесь используется для последующих циклов печати.

Соотношение нового и старого порошка, также как и количество циклов повторного использования, зависит от типа используемого пластика. Для полиамида 12, например, соотношение составляет 80% старого пластика к 20% нового, а количество циклов повторного использования – 5 – 7.

Возможность повторного использования пластика сокращает затраты на материал и на общую себестоимость производства по технологии SLS.

Геометрическая сложность и габариты моделей

Размер деталей и их геометрическая форма влияют на стоимость производства. Сложные детали требуют более высокой точности работы SLS 3D принтера, что увеличивает время печати.

Модели крупных габаритов расходуют большее количества порошка и могут быть выращены на оборудовании с большой рабочей областью, что приводит к повышению себестоимость производства.

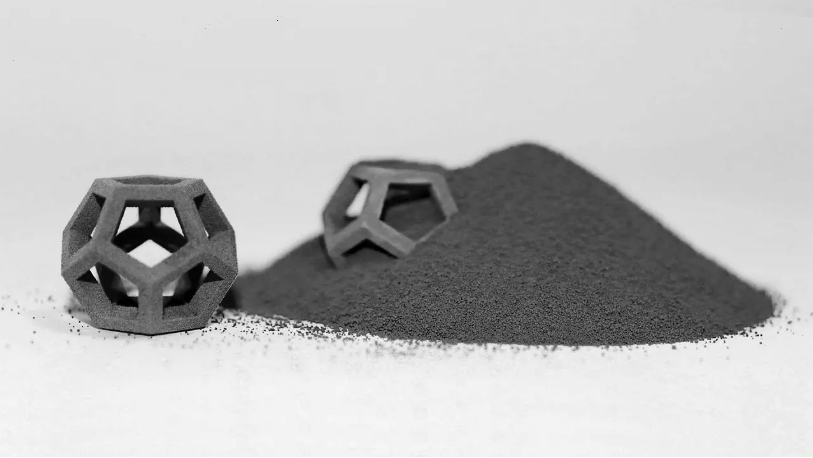

Сокращение расходов в этой части может быть достигнуто путем оптимизации геометрии изделий, в частности, за счет использования пустотелых или сотовых структур, что снизит количество необходимого пластика и вес деталей.

Объем производства

Количество моделей, которые печатаются за один рабочий цикл, напрямую влияет на экономическую эффективность. SLS печать одного экземпляра обходится очень дорого, в то время как серийное производство деталей позволяет значительно снизить стоимость производства в расчете на одно изделие.

Например, в случае использования порошка PA 12, стоимость единичной печати составит около 15 000 рублей, тогда как изготовление партии из 50 единиц приведет к сокращению себестоимости одной детали до 3 000 рублей, а партии из 200 единиц – до 1 500 рублей.

Затраты на рабочую силу

Несмотря на активное развитие SLS технологии в части автоматизации производственного процесса, все еще сохраняется необходимость в ручном труде пользователя. Участие оператора требуется как на предшествующем печати этапе, так и по завершении работы 3D принтера.

Перед печатью в основные задачи пользователя входит подготовка 3D моделей для передачи на SLS 3D принтер – проверка модели на наличие дефектов, правильное ее расположение внутри рабочей области, корректировка основных настроек работы оборудования.

После печати оператор производит очистку моделей от необработанного пластикового порошка и в случае необходимости совершает операции по финишной доработке поверхности (пескоструйная обработка, полировка, покраска и т.д.).

Помимо перечисленного выше от пользователя требуется контролировать состояние порошка, прежде всего обеспечивая правильные пропорции смешения старого материала с новым, а также осуществлять работы по периодическому обслуживанию аппарата. Все это требует наличия на производстве высококвалифицированных специалистов и инвестиций в их обучение.

Расход электроэнергии

SLS печать – энергозатратный процент, так как 3D принтер работает на высоких температурных режимах. В зависимости от модели аппарата и типа используемого пластика рабочие температуры составляют 160 – 350 °C. В среднем энергопотребление SLS 3D принтера составляет 5-6 кВт.

Кроме того, нужно учитывать стоимость электропитания, которое потребляет дополнительное оборудование, обязательно необходимое для работы SLS 3D принтера – генератор азота, станция распаковки моделей, воздушный компрессор и осушитель воздуха (последние необходимы для некоторых моделей SLS принтеров). На функционирование единицы дополнительного оборудования расходуется 250 – 1000 Вт.

Расход энергии в пересчете на одну 3D печатную деталь зависит от плотности заполнения рабочей камеры. Плотно заполненная область построения позволяет оптимизировать стоимость электроэнергии, необходимой на производство одной единицы детали.

Как оптимизировать затраты на SLS 3D печать

Проектирование деталей с учетом особенностей SLS технологии

Геометрия моделей оказывает значительное влияние на стоимость 3D печати. Оптимизация геометрической формы может сократить расход материала и время печати, а также упростить пост-обработку.

При проектировании изделий учитывают следующие аспекты:

Использование легковесных структур. Для снижения веса и количества необходимого пластика можно использовать пустотелые или сотовые элементы в геометрии деталей. Специализированное программное обеспечение для 3D моделирования включает в себя инструменты, которые помогают правильно применять сотовую геометрию.

Объединение нескольких деталей в цельное изделие. Создание одной конструкции из отдельных компонентов может снизить затраты, необходимые на сборку, а также на расход пластика. Помимо оптимизации стоимости данное решение помогает повысить механические характеристики изделий благодаря сокращению количества стыков.

Отказ от нефункциональных элементов. Сокращения сроков производства и стоимости печати можно добиться за счет удаления элементов, которые не влияют на функциональность, эргономику и внешний вид деталей.

Корректное расположение в рабочей камере. Располагать деталь внутри рабочей области SLS 3D принтера необходимо так, чтобы она занимала как можно меньше площади по высоте. Это позволит увеличить количество изделий, которые машина вырастит за один рабочий цикл, и, соответственно, сократить стоимость расхода электроэнергии в расчете на одно изделие.

Правильный выбор пластика и использование материала

Важно выбирать пластиковый порошок, оптимально подходящий под решение стоящих перед производством задач. Пластики для SLS печати отличаются, как характеристиками, так и ценой.

Например, полиамид 12 (PA 12) используется для получения долговечных деталей общего назначения, полиамид 11 (PA 11) – для биоразлагаемых и гибких компонентов, термопластичный полиуретан – для эластичных деталей. Композитные материалы, усиленные углеволокном или стекловолокном, применяют для 3D печати изделий повышенной прочности и износостойкости.

Оптимизация расходов на пластик достигается путем использования переработанного порошка, это особенно актуально в случаях печати некритичных деталей и узлов. Коэффициент повторного использования составляет 50 – 80% в зависимости от типа материала.

Также для снижения себестоимости SLS печати необходимо соблюдать плотное заполнение рабочей камеры, так чтобы минимизировать количество неотработанного порошка. Чем больше деталей принтер выращивает за один рабочий цикл, тем меньше стоимость каждой из них.

Автоматизация этапа пост-обработки

Финишная доработка 3D печатных деталей может стать значительной статьей расходов и потребовать много времени. Использование автоматизированных систем на этой стадии производства позволяет снизить затраты на рабочую силу и ускорить получение конечных деталей.

Очистка от порошка. После завершения работы SLS 3D принтера и остывания деталей, необходимо произвести их очистку от порошка, который не был обработан лазером. Для этих целей можно использовать специальное оборудование, которое производит очистку путем обдува сжатым воздухом.

Доработка поверхности. На сегодняшний день представлены различные технологии автоматической доработки поверхности 3D печатных деталей. Например, оборудование для химической обработки парами или нанесения краски. Автоматизированные установки используются в качестве альтернативы ручной полировке и покраске, позволяя экономить время и средства, необходимые для производства конечных изделий по технологии SLS.

Приглашаем к сотрудничеству

Наша команда занимается поставками и обслуживанием профессионального 3D оборудования для сканирования и печати, а также оказанием услуг 3D моделирования, 3D сканирования и 3D печати по технологиям FDM, SLS, SLA, SLM.

В нашем демонстрационном зале установлено оборудование для SLS 3D печати, готовое для решения Ваших задач. Мы предлагаем:

- Оценка стоимости изготовления деталей по технологии SLS

- Оценка сроков производства

- SLS 3D печать одного экземпляра или партии деталей

Для расчета экономики Вашего проекта обращайтесь к нам удобным способом:

- Тел.: +7 (495) 739-09-09

- E-mail: otdel3d@jetcom.ru