SLS (Selective Laser Sintering)

SLS – это технология аддитивного производства, позволяющая выращивать модели из полимерных порошков, спекая их лучом лазера. Расшифровывается эта аббревиатура как Selective Laser Sintering – селективное спекание лазером. Как и для любой технологии аддитивного производства, выращивание модели происходит послойно. Основными преимуществами данной технологии является хорошая точность, отсутствие ограничений на сложность геометрии модели, прекрасные механические свойства получаемых деталей, высокая производительность при изготовлении малых серий, возможность выращивания моделей с мелкими элементами (тонкие стенки, отверстия и т.д.). Технология используется как при производстве прототипов для различных целей, так и для производства единичных или мелкосерийных конечных изделий.

Как это работает

На компьютере производится подготовка задания - 3D CAD модели обычно в формате STL упаковываются а рабочую зону аппарата, режутся на слои и передаются на машину.

Бункер для подачи порошка и рабочая зона построения моделей подогреваются, это нужно что бы ускорить спекание порошка лазером. Система подачи порошка обеспечивает нанесение порошка тонким слоем в рабочую зону, обычно для этого используется дозирующий ролик.

После нанесения порошка мощный лазер “рисует ” контур модели на этом слое. Развертка лазера обеспечивается специальной сканирующей системой, позволяющей направлять луч в любую точку на плоскости рабочего стола.

После того как луч лазера пройдет все точки модели на данном слое, рабочий стол опускается вниз на толщину слоя, и система подачи наносит следующий слой порошка из бункера.

Процесс повторяется слой за слоем до тех пор, пока модель не будет полностью выращена на всю высоту.

Затем происходит процесс плавного охлаждения порошка и модели в нем, для того что бы минимизировать внутренние напряжения в готовой детали. После извлечения деталь очищается от остатков порошка сжатым воздухом и готова к использованию или дальнейшей постобработке (если это требуется). Незапеченый порошок из рабочей зоны просеивается и может быть частично использован в дальнейшем, он замешивается с новым.

Для некоторых материалов в процессе выращивания требуется заполнение рабочей зоны инертным газом – азотом.

Процесс построения SLS определяет ключевые особенности этой технологии. В отличии от многих других технологий здесь не нужен материал поддержки, так как поддержкой, по сути, является неиспользуемый порошок. Это дает возможность выращивать детали со сколь угодно сложной геометрией практически без ограничений, за исключением разве что полностью замкнутых полостей, из которых потом невозможно будет удалить порошок. В этом случае при разработке модели должны быть предусмотрены небольшие технологические отверстия для удаления порошка из полости после построения детали.

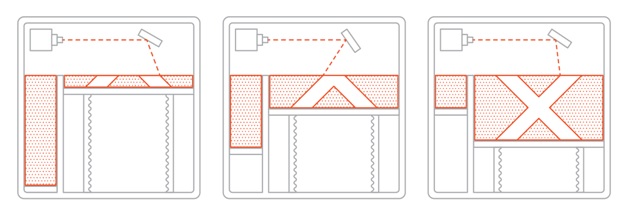

Габариты рабочей зоны по длине и ширине ограничиваются возможным углом падения лазерного луча, поэтому если требуется большая рабочая зона, то используются системы с несколькими лазерами. Также из особенностей технологии следует необходимость максимально полного заполнения моделями рабочей зоны. Это позволяет существенно снизить как время выращивания в перечете на одну деталь, так и стоимость, минимизируя количество остающегося порошка в рабочей зоне. Соответственно, для этой технологии в отличии от многих других целесообразно упаковывать модели не только в плоскости рабочего стола, но и по высоте.

Так же для этой технологии характерна высокая адгезия между слоями, что позволяет получать практически изотропные механические свойства для моделей.

Технические параметры

Сейчас на рынке представлено достаточно много различных машин, работающих по технологии SLS. Типичная толщина слоя – 100-200 микрон, размер рабочей камеры – от 150 на 150 на 300 до 550 на 550 на 750 мм.

Основными материалами для SLS являются порошки полиамидов, полистирол, эластомеры TPE.

В промышленных установках кроме базовых PA12 и PA11 можно использовать стеклонаполненные полиамиды, полиамиды с алюминием и углепластиком. Для этих материалов механические свойства уже сильно анизотропны, так как частицы наполнителей в основном увеличивают прочность в плоскости XY но не Z.

Стоимость оборудования варьируется в широких пределах и определяется размером рабочей зоны и поддерживаемыми материалами.

Как и любая другая технология аддитивного производства, SLS имеет свои ограничения. Прежде всего, нужно учитывать, что получающиеся детали имеют высокую пористость – внутри есть пустоты. Это не позволяет обеспечивать герметичность без дополнительной постобработки. Обычно необходима пропитка или окраска для получения герметичных изделий, особенно если предполагается давление выше атмосферного. Так же потребуется дополнительная обработка детали, если требуется более гладкие поверхности, так как сразу после выращивания поверхности имеют большую шероховатость.

Как уже указывалось выше, в отличии от технологии FDM, здесь невозможно получать полностью замкнутые полости, так как из них невозможно удаление порошка.

Еще есть ограничения на минимальные размеры отверстий, связанное с тем, что порошок внутри отверстия нагревается не от лазерного луча, а от стенок и может запекаться там, где это не нужно при очень малых диаметрах. Так же возможно деформация для больших плоских поверхностей, размещенных в плоскости XY из за разного термического расширения материала на различной высоте рабочего стола.

Подводим итоги:

Достоинства технологии SLS:

- SLS – самая эффективная технология по затратам времени и стоимости при производстве мелких серий конечных изделий.

- высокая точность, почти нет ограничений по геометрии деталей

- прекрасные промышленные полимеры на основе полиамида

Недостатки технологии SLS:

- Пористость и шероховатые поверхности без учета постобработки

- Высокая стоимость оборудования по сравнению с другими технологиями для пластика.

Закажите у нас тестовую печать Вашей модели по технологии SLS

Как отправить заявку на расчет стоимости 3D печати:

- Отправьте STL-файл нам на почту: otdel3d@jetcom.ru. Максимальный размер вложений – 18 Мбайт (при необходимости передать данные с большим суммарным объемом, воспользуйтесь файловым хостингом)

- Укажите любую дополнительную информацию, которую считаете необходимой

или позвоните нам по телефону +7 495 739-09-09

Купить SLS принтер

Наши специалисты готовы проконсультировать по всем интересующим вопросам и помочь с выбором оптимального технологического решения для Ваших конкретных задач.