Применения 3D-принтеров Stratasys в авиационной отрасли

Инструменты будущего

Компания GKN Aerospace (GKN) является важным связующим звеном между разными поставщиками в аэрокосмической отрасли. Используя различные технологии, эта компания обслуживает приблизительно 90% мировых производителей самолетов и двигателей. А еще за последние 30 лет GKN Aerospace приобрели репутацию лидера в использовании аддитивных технологий (а именно – 3D-печати) на коммерческом, военном и космическом рынках.

Специалист по полимерному аддитивному производству GKN, Ричард Тримбл, обратился к методам 3D-печати тогда, когда одной из главных задач компании стало сокращение стоимости простоя производства (например, из-за поломки инструментов, необходимых в производстве). Тримбл считает, что эти технологии прекрасно подходят как для решения задачи, так и для подготовки GKN к будущему.

Для компании GKN любая остановка производственной линии является очень дорогостоящим нарушением процесса. Когда ломается инструмент или станок, произведенный традиционным способом, его замена приводит к тому, что время выполнения заказа сильно увеличивается, так же, как и стоимость. Обычно инженеры ждут новый инструмент неделями, а это простой, который они не могут себе позволить.

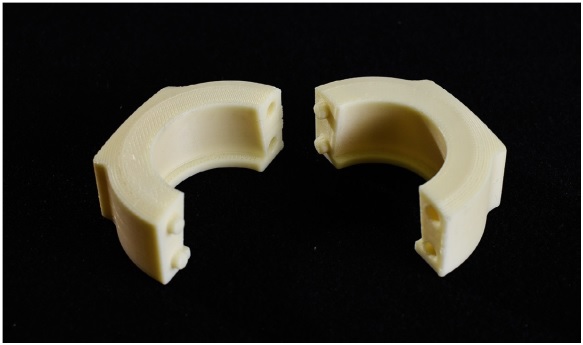

Выгода от использования 3D-печати позволяется избавиться от этого бремени и создавать инструменты, отвечающие всем требованиям современного производства. Например, в одном случае инженеры GKN создали небольшой станок, чтобы создавать защитные маски, необходимые для процесса обработки металлических изделий. Так как эти маски не были коммерчески доступны, отставание в процессе обработки деталей росло (как и количество деталей, ожидающих обработки). Но создание инструмента правильного размера для производства масок позволило обрабатывать несколько металлических изделий одновременно, что значительно ускорило весь процесс и уменьшило отставание.

Впрочем, сохранение денег и времени является не единственным плюсом использования FDM-технологии для компании GKN. Тримбл считает, что ключевым преимуществом аддитивных технологий является творческая свобода, которую получают пользователи. Если раньше инженеры компании были вынуждены учитывать экономические и физические ограничения, накладываемые традиционными методами производства, то теперь их команда способна создавать инструменты, ранее казавшиеся невозможными.

Впрочем, сохранение денег и времени является не единственным плюсом использования FDM-технологии для компании GKN. Тримбл считает, что ключевым преимуществом аддитивных технологий является творческая свобода, которую получают пользователи. Если раньше инженеры компании были вынуждены учитывать экономические и физические ограничения, накладываемые традиционными методами производства, то теперь их команда способна создавать инструменты, ранее казавшиеся невозможными.

Свобода чувствуется не только в производстве станков и инструментов, но в их практическом применении. Аддитивное производство инструментов способно улучшить рабочее пространство и процесс для операторов производственной линии. Кроме того, отсутствие ограничений в размерах и формах позволяет внедрять подобные инструменты в новые отрасли, и, таким образом, увеличивать функциональность их операторов. В некоторых случаях количество операторов даже может быть сокращено с двух до одного, благодаря использованию новых инструментов, созданных с помощью аддитивных технологий.

Для достижения этих целей GKN полагается на свой 3D-принтер Stratasys Fortus 900mc ™. «Fortus 900mc предлагает самый большой размер печати среди всех 3D-принтеров FDM®, что позволяет нам быстро производить инструменты, соответствующие любым требованиям. Мы уже использовали эту технологию для проектирования и 3D-печати ранее немыслимых инструментов, которые позволяют нам производить чрезвычайно сложные детали, которые были бы неэкономичны или просто физически невозможны в производстве другими способами», - говорит Тримбл.

На уровень выше

О том, что технология 3D-печати чрезвычайно удобна и выгодна для производства инструментов, говорит и компания Indaero. Испанский специалист по аэрокосмическому проектированию и производству, Indaero предлагает ключевым лидерам в промышленности широкий спектр услуг, включая проектирование, разработку, оснастку, сварку и покраску. Компания зарекомендовала себя в аэрокосмическом секторе после работы на такого известного и лидирующего производителя, как Airbus.

Чтобы усилить свои позиции на рынке в течение следующих десяти лет, компании было жизненно необходимо оптимизировать свое предложение услуг таким ключевым клиентам, как Airbus. Именно тогда они Indaero начали инвестиции в аддитивное производство. Возможность быстро и эффективно по затратам производить небольшие партии инструментов, используя технологии FDM®, вывела бы компанию на новый уровень.

Решающую роль для удовлетворения всем требованиям играет материал, из которого изготавливаются инструменты. Материалы FDM, подходящие 3D-принтеру Fortus 450mc™, стали неотъемлемой частью производственного процесса компании Indaero. Этот материал имеет уникальное сочетание прочности, веса, а также сертификацию RST (пламя, дым и токсичность), что позволяет быстро реагировать на потребности производства деталей для полетов и изготавливать надежные и легкие инструменты.

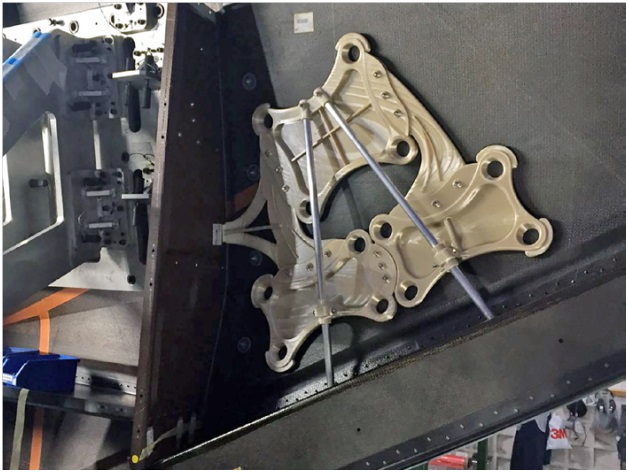

Основным преимуществом нового подхода стало то, что методы FDM позволили компании Indaero изготавливать оснастку сложной геометрической формы, идеально подходящие к панелям летательных аппаратов, которые могут иметь нестандартную кривизну. Хорошим примеров является проект производства вертолета Airbus NH90, в котором Indaero использовали оптимизацию изготовления инструмента с помощью 3D-печати. Традиционно оснастка, использующаяся для крепления раздвижной системы к внутренней панели крыла самолета, изготавливалась из алюминия и весила 12 килограммов, поэтому для того, чтобы поднять и удержать ее во время сверления отверстий в панели, было нужно два оператора. Используя 3D-печать, команда разработчиков Indaero изменила дизайн инструмента, придав ему кривизну, повторяющую структуру панели вертолета. Кроме того, новый вариант оснастки весил на девять килограммов меньше, поэтому необходимость задействовать двух человек для удержания инструмента отпала.

Основным преимуществом нового подхода стало то, что методы FDM позволили компании Indaero изготавливать оснастку сложной геометрической формы, идеально подходящие к панелям летательных аппаратов, которые могут иметь нестандартную кривизну. Хорошим примеров является проект производства вертолета Airbus NH90, в котором Indaero использовали оптимизацию изготовления инструмента с помощью 3D-печати. Традиционно оснастка, использующаяся для крепления раздвижной системы к внутренней панели крыла самолета, изготавливалась из алюминия и весила 12 килограммов, поэтому для того, чтобы поднять и удержать ее во время сверления отверстий в панели, было нужно два оператора. Используя 3D-печать, команда разработчиков Indaero изменила дизайн инструмента, придав ему кривизну, повторяющую структуру панели вертолета. Кроме того, новый вариант оснастки весил на девять килограммов меньше, поэтому необходимость задействовать двух человек для удержания инструмента отпала.

«Мы заинтересованы в том, чтобы выяснить, как мы можем в дальнейшем использовать наш 3D-принтер для реагирования на новые инженерные вызовы, с которыми сталкиваются наши клиенты», - говорит Дарио Гонсалес, генеральный директор Indaero.